CONTENTS

INTRODUCTION

測定の誤差は±0.04ナノメートルBEGINNING

半導体業界にとって欠かせないナノサイズを測れる「ものさし」

BREAKTHROUGH

実用化が可能な「深紫外レーザー回折式ピッチ校正装置」を開発

FOR THE FUTURE

校正装置が支える測長SEM市場における日本の高信頼性

FACE

社会に役立つ仕事に大きなやりがいと責任を感じています

INTRODUCTION 概要

測定の誤差は±0.04ナノメートル

パソコンからスマートフォン、家電製品、自動車、ロボットに至るまで、今やありとあらゆるものに搭載されているコンピューター。その頭脳であるLSI(半導体集積回路)は、微細化技術により、小型化、高性能化を実現してきました。

その一方で、超微細な回路の品質を保証するためには、LSIに刻まれているパターン幅を極めて厳密に計測する必要があり、その基準となる「ものさし(標準器)」が不可欠です。

LSIの微細化に伴い、その「ものさし」も微細化が進められてきました。そして、2000年代に入ると、遂に100ナノメートル(nm)間隔の目盛を持つ「ものさし」が必要になりました。しかも、その「ものさし」の目盛が本当に100nmであることを国際的に保証しなければなりませんが、その方法論や装置は当時存在しませんでした。

そこで、2002年、国の計量標準を担っている独立行政法人産業技術総合研究所・計量標準総合センター(以下、NMIJ)は、100nm間隔の「ものさし」を開発した、株式会社日立製作所と株式会社日立ハイテクノロジーズの協力のもと、NEDOプロジェクトを通じて、100nm間隔を、国際単位系の長さの定義に基づき、厳密に計測できる装置の開発に挑みました。

その結果、2006年に実用性に優れ、非常に高い分解能を持つ装置の開発に成功。世界で初めて、0.04nm以下の測定の『不確かさ※1』で100nm間隔を厳密に計測できるようになり、そして、100nm間隔の目盛をもつ「ものさし」が、長さの国家標準にトレーサブルである(校正の連鎖によって辿り着ける)ことを保証する「校正証明書」を発行することが可能となりました。

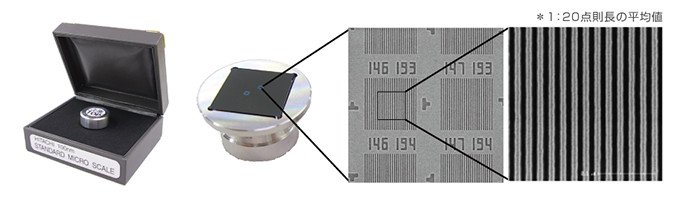

これらの成果を受け、2007年12月からは、校正証明書が付与された100nm間隔の目盛を持つ「標準マイクロスケール」が、日立ハイテクノロジーズ製の「測長SEM」(測長用走査電子顕微鏡)に搭載され、販売が開始されました。2012年には、年間200台以上の測長SEMに搭載され、日立ハイテクノロジーズの測長SEMの世界シェアは90%※2を占めるまでに至っています。

注1:これまでの「真の値からの差」という意味の「誤差」から、現在は「不確かさ」という概念が広まりつつあります。不確かさは種々の要因による測定量のばらつきを特徴づけるパラメータとされ、1993年にISOから国際文書「Guide to the expression of Uncertainty in Measurement」(GUMと略称)が発行されています。 注2:米国Gartner社発表

BIGINNING 開発への道

半導体業界にとって欠かせないナノサイズを測れる「ものさし」

コンピューターの頭脳であるLSIは、微細化により小型化、高性能化を実現してきました。微細化の指標とされるパターンの"線幅"は、1970年代の10000nm(1nmは10億分の1m)から、2000年代には100nmと、約30年間で実に100分の1になっています。また、線幅の最小加工寸法は量産ラインで今や10nm台に達しています。

(参照関係項目:「世界で圧倒的なシェアを誇る、電子ビームマスク描画装置・株式会社ニューフレアテクノロジー」

「より微細な半導体デバイスを作るために、表面加工に欠かせないレーザー光源を開発・ギガフォトン株式会社」)

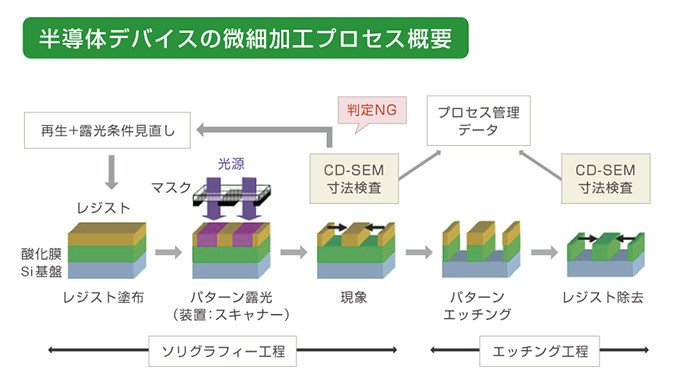

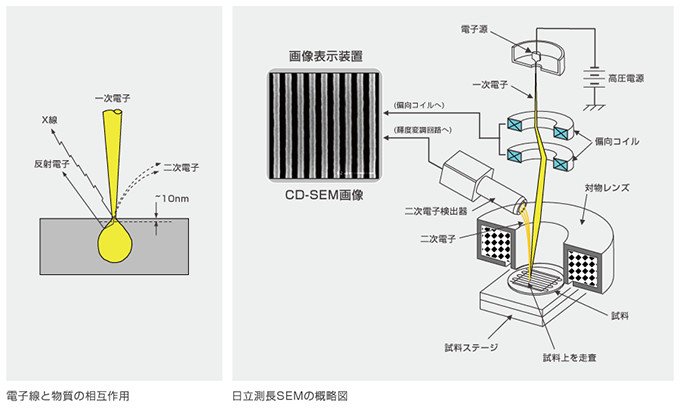

しかしその一方で、パターンの寸法にわずかなずれが生じてもLSIは動作せず、しかも微細化が進めば進むほど、寸法のばらつきを抑えきれず、誤作動が起こる可能性が高まります。そのため、半導体メーカーでは、LSIのパターンの寸法を専用の計測装置(測長SEM/CD-SEM)を使って厳密に計測しながら、LSIを生産しています(図1)。

測長SEMには、シリコンウエハ専用の「走査型電子顕微鏡(SEM)」が搭載されています。これは、電子ビームをシリコンウエハ上のLSIのパターンに照射し、それによって、LSIの表面から放出される二次電子信号を拡大画像化するという装置です。それにより、肉眼では見ることができないナノメートルサイズのLSIのパターンを可視化しているのです(図2)。

図1 半導体の寸法検査の方法(資料提供:株式会社日立ハイテクノロジーズ)

図2 測長SEMの測定の仕組み

可視化したナノメートルのパターンから寸法値を得るには、基準となる「ものさし」が必要で、その目盛間隔もナノメートルサイズでなければなりません。その上、年月を経たり環境が変わったりすると目盛間隔が変化するような「ものさし」では、計測した寸法値を信用することができません。したがって、ナノメートルサイズで形作られた現物の「ものさし」で、高い品質が実現できれば、これが最も信頼がおける「ものさし」となります。

日立ハイテクノロジーズの測長SEMには国際単位系の長さの定義に基づいた「ものさし」である「標準マイクロスケール」が搭載可能になっていて、これを使って装置の出力する寸法値を校正することで、計測結果に高い信頼性を与えています。

つまり、この「ものさし」自体が狂っていると、量産するLSIのすべてのパターンの寸法が狂ってしまうことにもなりかねません。測長SEMに搭載された「ものさし」が、しっかりと国際的に保証された「標準マイクロスケール」であることは、極めて重要なことになります。

測長SEMの製造、販売を行っている株式会社日立ハイテクノロジーズ 電子デバイスシステム事業統括本部でコーポレートアドバイザを務める杉本有俊さんは、「例えば、自動車に搭載されるLSIの場合、標準マイクロスケールを使って計測されたものでなければ、安全性が担保できないため絶対に採用されません。それだけ標準マイクロスケールは、半導体産業にとって不可欠な存在なのです」と説明します。

また、株式会社日立製作所中央研究所で長年にわたり、半導体および半導体製造装置、半導体検査装置の研究開発に携わってきた主任研究員の中山義則さんはこう言います。

「特に約20年前から、その重要性は急速に高まってきました。以前、LSIの製造は個々の半導体メーカーの中だけで閉じられていました。しかし、社会情勢が変化する中、半導体メーカー同士の統廃合や分業化が行われるようになり、統一基準を定める必要が出てきました。そういった中、国際標準化機構(ISO)も、ISO9000シリーズの中で、国際標準に"トレーサブル"(「なるほど基礎知識」参照)な計測装置を使用するように謳うようになり、測長SEMに標準マイクロスケールを搭載していることが強みとなってきました」

半導体の超微細化で、100nm間隔の標準マイクロスケールの校正が喫緊の課題に

さて、現在、日立ハイテクノロジーズの測長SEMには、100nm間隔の目盛の標準マイクロスケールが搭載されています。これは、日立製作所と日立ハイテクノロジーズが共同開発したものです。2007年に量産化を開始して以来、この測長SEMは、2012年現在で世界市場の約90%のシェアを占めるに至っています。

その圧倒的なシェアの背景には、2002~2006年度に実施されたNEDOプロジェクト「3Dナノメートル評価用標準物質創成技術」で、NMIJが開発した、100nm間隔をたった0.04nmの"不確かさ"で厳密に計測できる、校正装置の存在がありました。日立ハイテクノロジーズの測長SEMには、その校正装置で保証された標準マイクロスケールが搭載されています。

日立ハイテクノロジーズが製造/販売する測長SEM装置(写真提供:株式会社日立ハイテクノロジーズ)

日立ハイテクノロジーズは、長年にわたり、LSIの微細加工プロセスにおいて使用される測長SEMの製造と販売を行ってきました。測長SEMには、これまでも国際標準にトレーサブル(「なるほど基礎知識」参照)な標準マイクロスケールを搭載し、LSIのパターンの寸法を保証してきました。

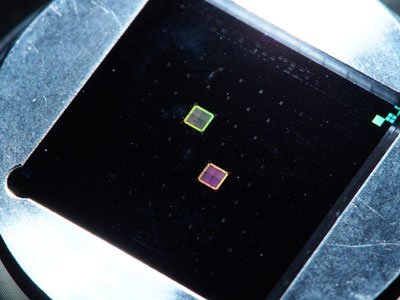

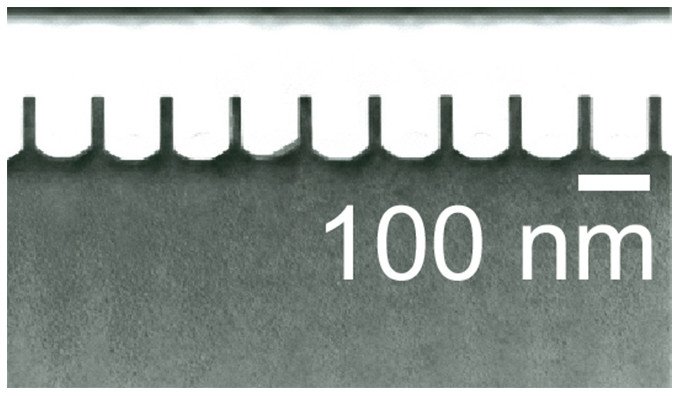

ところが、2000年代に入り、LSIのさらなる微細化に伴い、従来の240nm間隔目盛の標準マイクロスケールではLSIの微細化に追いつけなくなってきました。これに対し、前記NEDOプロジェクトでは、最新の加工技術を用いて50nm~100nm間隔の目盛構造を試作し、スケールとして利用できることを実証しました(図3)。一方、日立製作所の中山さんは、自社独自の半導体製造技術を応用し、測長SEMに搭載できる100nm間隔のマイクロスケールを開発しました。

図3 NEDOプロジェクトで試作した100nm間隔の目盛があるマイクロスケール

標準マイクロスケールは、半導体の素材と同じシリコンで作られています。シリコンの結晶の表面の目盛として残したい部分を保護して薬剤にさらし、保護しなかった部分だけを溶かして規則的な溝を作るという方法です。

「しかしながら、この方法では作る度に溝の間隔が微妙に変わってしまいますし、測長SEMに搭載する標準マイクロスケールとして使うには、必ず標準マイクロスケールの溝の間隔を国家標準に基づき厳密に計測し、校正してもらわなければなりません。そこで、国の計量標準を担っているNMIJに、その標準マイクロスケールの校正を依頼したのです」と中山さんは話します。

ところが、当時この世の中には100nmを校正できる装置がありませんでした。従来の240nm間隔の標準マイクロスケールの校正に使われていたレーザーでは波長が長過ぎて、100nm間隔の標準マイクロスケールを校正することができなかったのです。

計測装置にとって長さを保証することは絶対条件です。また、世界的に見ても、国家標準にトレーサブルな標準マイクロスケールを搭載した測長SEMを製造、販売できる企業がほとんどいない中、日本の国際競争力を維持、向上させるためにも100nm間隔の標準マイクロスケールの校正は、喫緊の重要課題ともいえました。

そこで、2002年、NEDOプロジェクトの下、NMIJの権太聡さんらが、長さの国家標準に基づき100nm間隔の標準マイクロスケールを、原子1個分の大きさ(およそ0.1nm)より小さな不確かさで計測できる、新たな校正装置の研究開発に取り組むことになりました。

最初に開発した「レーザー干渉計搭載型原子間力顕微鏡」は、計測では万能だったが、工業用にはスループットに課題が残った

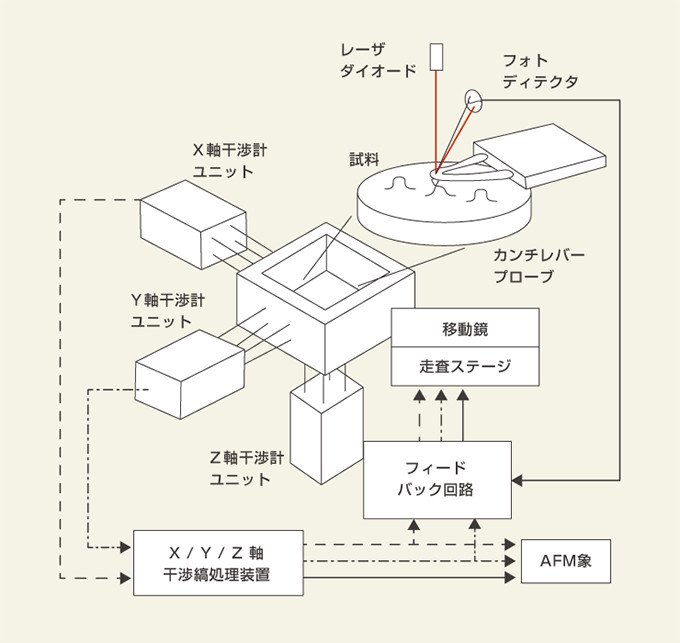

権太さんが最初に取り組んだのは「レーザー干渉計搭載型原子間力顕微鏡」の開発でした。原子間力顕微鏡(AFM)とは、先端部が原子レベルの細さを持つプローブ(探針)を使って、対象物の表面を走査していく(なぞっていく)ことで、その表面形状を計測し、計測値を拡大画像として表示する装置です。通常ナノメートルサイズのものを観察するために使われます。

それに対し、権太さんは、AFMのプローブ(探針)の動きを厳密に計測するために、レーザー干渉測長計をAFMの3方向のプローブ走査軸に組み込みました。プローブが移動する距離を、レーザーの波長を基準にx、y、zの3次元空間で計測できるようにしたのです(図4)。

図4 レーザー干渉計搭載型原子間力顕微鏡の構造

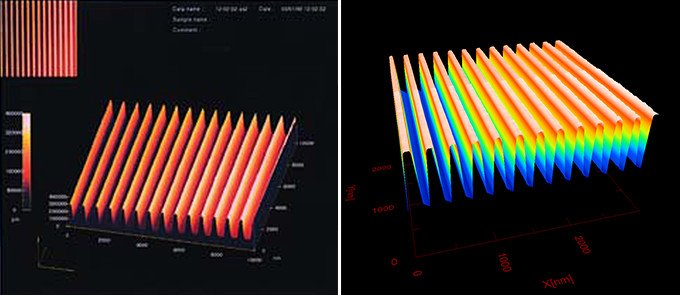

レーザーには633nmの波長の「波長安定化レーザー」を使いました。波長安定化レーザーは、長さの国家標準(当時)である、「よう素安定化He-Ne(ヘリウム-ネオン)レーザー」(「なるほど基礎知識」参照)によって、レーザー光の波長が8~9桁の精度で校正されています。それゆえ、AFMによって表示される拡大画像の縦、横、高さの長さは、国家標準にトレーサブルであると言えるのです(図5)。開発した「レーザー干渉計搭載型原子間力顕微鏡」の装置分解能は、0.04nmと非常に高く、100nmを原子1個分(およそ0.1nm)以下の不確かさで計測できるようになりました。

図5 標準マイクロスケールのレーザー干渉計搭載型原子間力顕微鏡による拡大画像

レーザー干渉計搭載型原子間力顕微鏡は2002年に完成し、その後、2005年までの3年間をかけて、装置の性能の検証が実施されました。

「このレーザー干渉計搭載型原子間力顕微鏡は、100nmに限らず、どんな長さの目盛の標準マイクロスケールでも校正できる装置です。しかしながら、単位時間当たりの処理能力、つまりスループットが非常に低くて、年間に5個程度しか標準マイクロスケールを校正することができません。それでは、年間100~200台の出荷が予定されている測長SEMに対応することは無理で、次の方法を模索しました」と権太さん。

スループットが低い理由は主に4点ありました。まず一つ目は、計測する対象物によって最適なプローブを選ぶ必要があるなど、計測条件の最適化に約1カ月間を要すること。

二つ目は、周囲の温度の変化などによって、校正装置自体がマイクロメートルの振幅で変動してしまうため、ナノメートルサイズのものを厳密に計測するには、温度が安定した環境に1日以上置くなどの処理が必要なこと。

三つ目は、一度に計測できる面積が狭いため、何カ所も計測して平均値を取る必要があり、しかも、プローブで走査していくため、1カ所を計測するのに何時間もかかる上、連続的に計測するのが困難なこと。

そして、最後に計測した大量のデータを厳密に解析する必要があり、それに時間を要することです。

「ナノメートルサイズのものを計測するのに、装置がマイクロメートルの幅で変動するのでは、何をやっているのか分かりません。そこで、装置に低熱膨張材を使うなど膨張・収縮対策を施しました。また、レーザー干渉計に関しても、プローブの移動距離を測るための変位センサーが、温度変化の影響を受けないように構造を工夫しました」と権太さんは語ります。

とはいえ、これではまだ、測長SEMに搭載する標準マイクロスケールの校正には、とても対応できません。そこで、権太さんたちは、2003年度にNEDOから加速資金を受け、新たな校正装置の開発に着手しました。そして、2006年に開発したのが、高いスループットを実現できる「深紫外レーザー回折式ピッチ校正装置」でした。

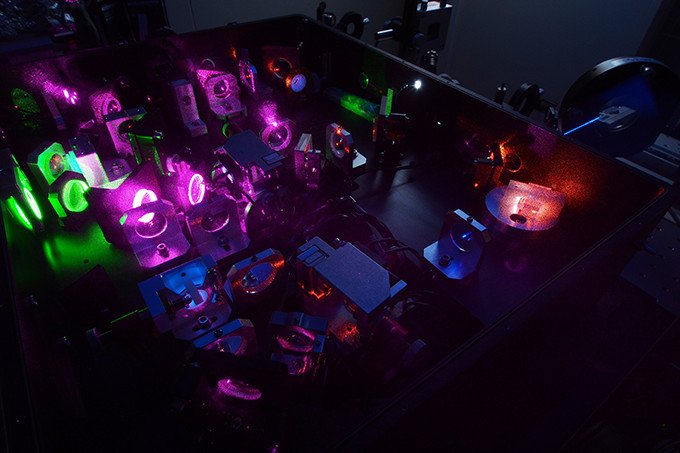

現在、NMIJで使用されている改良型の「レーザー干渉計搭載型原子間力顕微鏡」

BREAKTHROUGH プロジェクトの突破口

実用化が可能な「深紫外レーザー回折式ピッチ校正装置」を開発

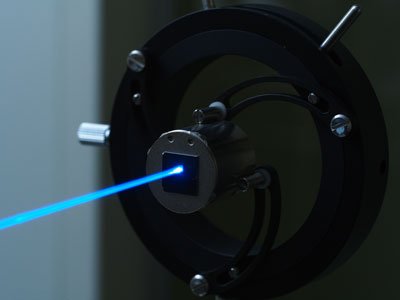

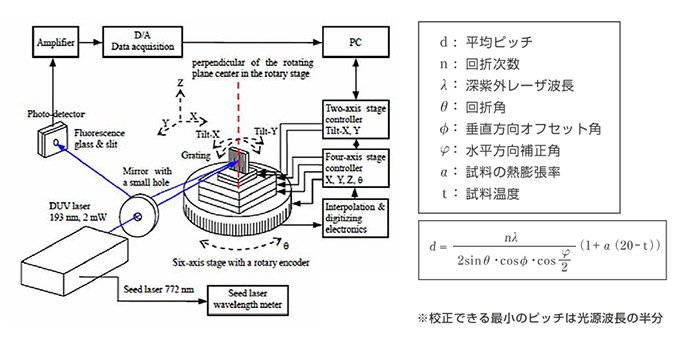

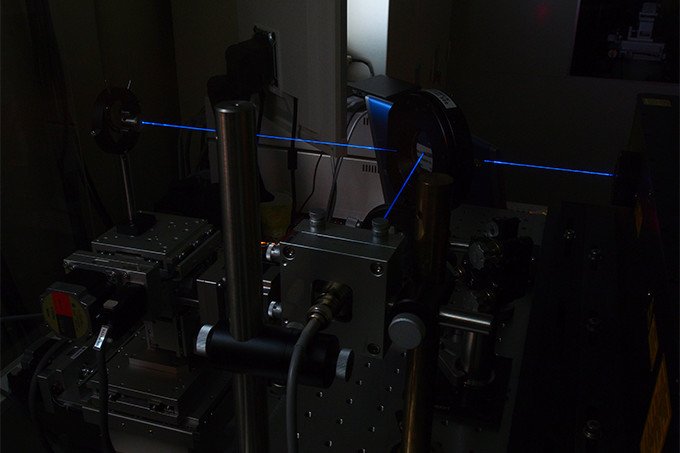

「深紫外レーザー回折式ピッチ校正装置」はその名のとおり、波長193nm深紫外(DUV:Deep UltraViolet)パルスレーザーを光源とした校正装置で、光の回折現象を利用しているので回折式と言います。回折とは、障害物が存在する場合、光の波がその障害物の背後などに回り込んで伝わっていく現象のことです。目盛間隔(ピッチ)が非常に揃ったスケールにレーザービームを照射します。この時レーザービームは波長のばらつきが極めて少なく、方向も揃っています。すると目盛間隔とレーザー波長の関係で決まる角度にレーザービームが発射されます。これを回折光といいます。

この装置では、標準マイクロスケールに照射した深紫外パルスレーザーの波長と回折光の発射角度(回折角)を測定します。この時の波長と回折角によって、標準マイクロスケールの目盛間隔を精密に算出することができます。

この回折光は、レーザーとして用いる光の波長の2分の1以上の長さであれば作ることができます。例えば、100nmの標準マイクロスケールの目盛間隔を計測するには、200nmより短い波長のレーザーが必要ということになります(図6)。

これまで使われていた240nm間隔の標準マイクロスケールの校正には、325nmの波長をもつ「He-Cd(ヘリウム-カドミウム)レーザー」が使われていました。ところが、当初200nm以下の短い波長のレーザーは開発されていませんでした。

図6 光回折計による校正原理

そんな中、非常にタイミングよく、深紫外パルスレーザーが開発されたのです。深紫外パルスレーザーの波長は193nm。100nmの標準マイクロスケールの校正に使えます。権太さんたちはすぐに採用することにしました。

とはいえ、そもそも「深紫外パルスレーザー」の193nmという波長も校正を行う必要があります。通常波長の計測は、波長の値がきちんと分かっている他のレーザーと比較するのが一般的で、市販の「波長計」と呼ばれる装置を使います。

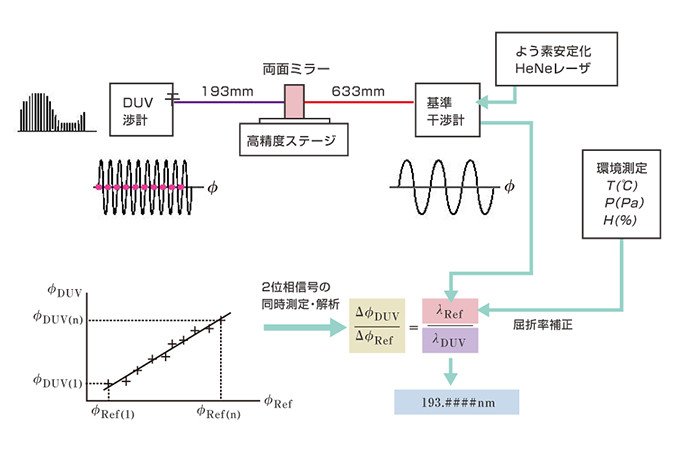

ところが、193nmの深紫外パルスレーザーの波長計は世の中に存在しませんでした。そのため、権太さんは自分で開発するしかありませんでした。そこで、波長633nmの「実用波長安定化He-Neレーザー」と比較できる波長計の開発に取り組みました。

実用波長安定化He-Neレーザーは、国家標準によって11桁まで真空波長の値が分かっているよう素安定化He-Neレーザーを使って8桁まで値付けされています。

それに対し、権太さんは193nmの深紫外パルスレーザーの波長を、実用波長安定化He-Neレーザーと比較して5桁まで値付けできる波長計を開発しました。その結果、深紫外パルスレーザーは、国家標準に対しトレーサブルになったのです(図7)。

図7 193nmレーザー波長校正スキーム

一方、回折角を正確に測定するため、極めて正確な「角度エンコーダー」を組み込みました。角度エンコーダーの角度目盛は、国家標準の角度校正装置を使って校正することで格段に精度がアップしました。

「角度校正装置に関しては、NMIJに技術の蓄積がありましたし、角度の国家標準の専門家から多くの助言を得られましたので、割と順調にいきました」と権太さん。

その結果、2006年に完成した深紫外レーザー回折式ピッチ校正装置は、レーザー波長と回折角の二つの項目において国家標準にトレーサブルであるという点で、世界に類を見ない高精度なものとなりました。それにより、世界で初めて、100nmを原子1個分以下の0.04nmという不確かさ、しかも、1日に5個という高スループットで標準マイクロスケールを校正することが可能になったのです。

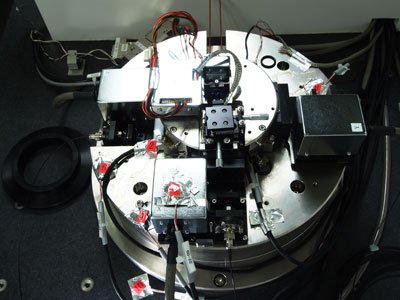

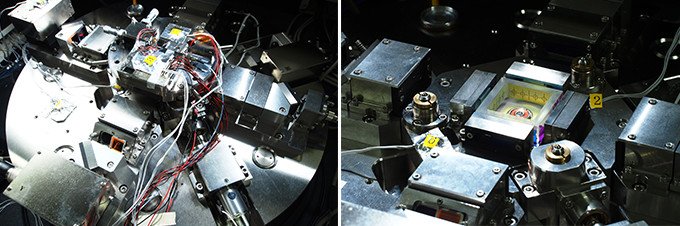

JQAに設置されている「深紫外レーザー回折式ピッチ校正装置」

0.04nmの不確かさで計測できる深紫外レーザー回折式ピッチ校正装置を開発できた成功要因について、権太さんはこう振り返ります。

「最初のブレークスルーは、非常に精密な深紫外パルスレーザーがタイミングよく開発されたことでしょう。しかしながら、ここまで不確かさを小さくできたのは、まず、深紫外パルスレーザーと波長633nmの実用波長安定化He-Neレーザーの比較校正装置を開発できたこと、次に、角度の目盛の基準である角度エンコーダーの精密な校正ができたこと、そして、干渉や回折を起こすパルスレーザーの信号を捕らえる高速信号処理技術を開発できたことの、三つの総合力だと思います。深紫外レーザーは強力な上、目に見えないので、取り扱いには危険が伴います。しかしながら、大きな事故もなく無事完成することができて大変うれしく思っています」

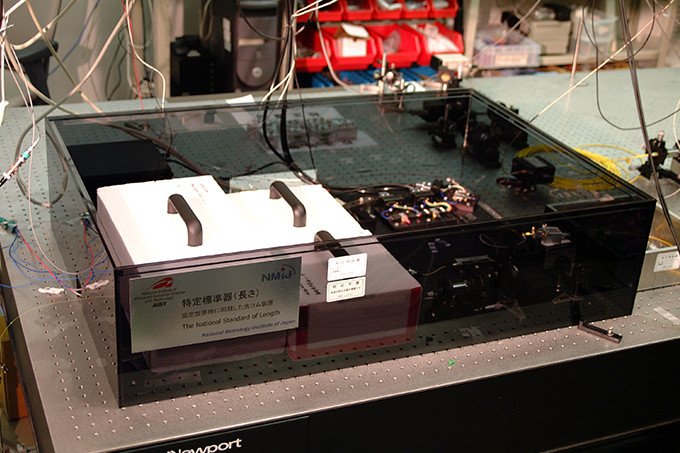

こうして完成させた深紫外レーザー回折式ピッチ校正装置に関する技術を、すでに240nm目盛間隔の標準マイクロスケールの校正実績のある、一般財団法人日本品質保証機構(JQA)に移転しました。そして同機構は、標準マイクロスケールの目盛間隔を校正するシステムを構築し、計量法に基づく校正事業者登録制度(JCSS)の認定を受け、校正サービスを開始しました。これにより、測長SEM装置へ100nm間隔の「標準マイクロスケール」供給体制が実現しました(図8)。

図8 JQAによって校正された100nm間隔の目盛を持つ「標準マイクロスケール」

FOR THE FUTURE 開発のいま、そして未来

校正装置が支える測長SEM市場における日本の高信頼性

現在、最初に開発したレーザー干渉計搭載型原子間力顕微鏡は、改良が加えられNMIJに置かれており、企業や研究機関などからの依頼に応じて、ナノメートルサイズの試料の校正に使われています。

一方、深紫外レーザー回折式ピッチ校正装置は、JQAに移設し、1日約5件の標準マイクロスケールの校正依頼に対応。この装置による計測に基づき、国家標準にトレーサブルであることを保証する「校正証明書」の発行が行われています。

「測長SEMへの1日も早い100nm間隔の標準マイクロスケールの搭載が望まれていましたので、JQAによる供給体制を整えていただき、測長SEMの製造と販売に拍車をかけることができました」と杉本さんは語ります。

「レーザー干渉計搭載型原子間力顕微鏡には、計測に時間と手間がかかるという短所があり、半導体製造装置への対応は困難でしたが、計測する試料の細かい構造まで確認できる、1回に計測できる領域が狭いため、狭い領域ごとの計測値を得ることができるという長所があります。一方、深紫外レーザー回折式ピッチ校正装置は、レーザーが当たった領域の平均値が計測値として出てくるため、スループットは高いのですが、狭い領域を計測できないという短所があります。それぞれの長所と短所を生かして使い分けることが大切です」と権太さん。

加えて、深紫外レーザー回折式ピッチ校正装置を開発する上では、レーザー干渉計搭載型原子間力顕微鏡で培った波長の校正に関するノウハウが生かされており、この開発がなければ、深紫外レーザー回折式ピッチ校正装置の開発は難航していただろうと権太さんは言います。

JQAで標準マイクロスケールの校正を行っている深紫外レーザー回折式ピッチ校正装置。写真はレーザー波長器。

特殊撮影により肉眼には見えない深紫外レーザーが被検出体に照射、反射される様子を写し出した

また、校正装置の開発に当たっては、不確かさの見積もりに最も時間がかかったとのこと。実際に不確かさの見積もりを行ったNMIJの三隅伊知子さんはこう振り返ります。

「特にレーザー干渉計搭載型原子間力顕微鏡の場合、不確かさは計測した数値の平均値とするため、計測する領域が多ければ多いほど、不確かさは正しく見積もることができます。しかしながら、計測条件を整えるのに大変時間がかかるため、根気が求められる仕事でした」

さらに、開発した校正装置によって計測された値が国際的にも通用することを証明しなければなりませんでした。

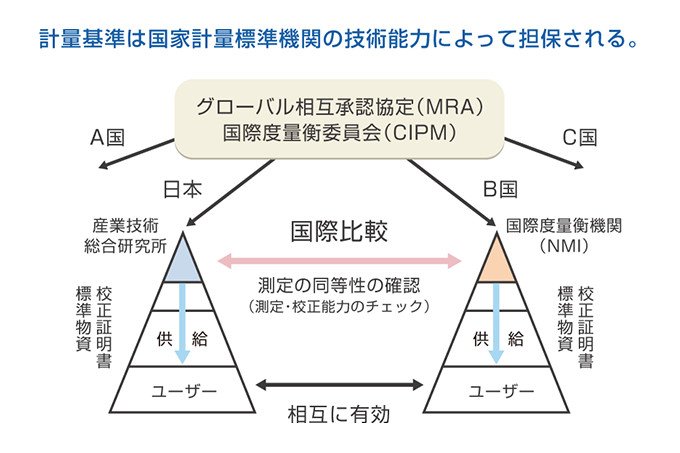

各国がそれぞれ有する計量標準をお互いに認め合うという国際相互承認協定が国際度量衡委員会(CIPM)において締結されていますが、各国の技術能力を確認するため、同委員会の管理の下、参加している国が一つの試料を持ち回り、各自の校正装置を使って計測し、計測結果を一斉に公開して比較するのです(図9)。

図9 計量標準の国際的な仕組み

その際、計測結果が他国の測定値と大きくかけ離れていてはいけません。今回、この持ち回り試験を担当したNMIJの菅原健太郎さんはこう話します。

「他の国の計測結果が発表される前日は緊張して眠れませんでした。その分、良い結果が出た時は胸をなでおろしました。校正装置はすべてのLSIに深く関与しており、我々が間違った計測をしてしまうと、与える影響は非常に広範に及びますので、常にこのことを自分に強く言い聞かせながら、校正装置の開発と計測に臨んできました」

最後に権太さんは新たな決意を語りました。「NEDOには100nmの標準マイクロスケールの校正装置開発の重要性を即座に理解していただき、プロジェクトを発足させていただきました。そのおかげで、現在、日本の測長SEMは世界的に高い信頼性を得ていると自負しています。ナノメートルサイズを厳密に計測する『ものさし』は、IT社会発展とともに進化し続ける運命にあり、その都度、新たな技術が求められますが、これからも社会の要請に応じて挑戦していきます」

NEDOプロジェクト終了後も、LSIの微細化は続いています。NMIJでは現在、25nmという世界最小の目盛を持つスケールの開発と校正技術を開発に取り組んでいるところです。これが実現すれば、次世代の超高密度のLSIが安定的に製造され、IT社会のさらなる発展につながることでしょう。(2013年12月取材)

開発者の横顔

社会に役立つ仕事に大きなやりがいと責任を感じています

日本の産業界に直接貢献できる仕事に携われました

1995年に産業技術総合研究所計量標準総合センター(NMIJ)の前身である工業技術院計量研究所に入所した権太聡さん。大学院時代は酸化物セラミックス材料を専攻し、太陽電池や超電導を中心に薄膜電子材料の合成と評価に携わっていました。その研究中に、できあがった薄膜の品質を確認するため、原子間力顕微鏡(AFM)や走査型電子顕微鏡(SEM)をよく使っていたことから、入所後の装置開発にもスムーズに取り組めました。

「肉眼では見えないものを可視化してくれるAFMやSEMは非常に便利だと思っていました。その一方で、出てくる計測値はあまり信頼性の高いものではないと感じていました。そんな中、今回、レーザー干渉計搭載型原子間力顕微鏡を開発することになり、世界最高水準の信頼性を持つAFMを作ってやろうと、強い意気込みで臨みました。一方、深紫外レーザー回折式ピッチ校正装置に関しては、実用化をしっかりと見据えて開発に取り組みました。その結果、直接日本の産業界や社会に貢献できる仕事ができ、非常にやりがいを感じました」

権太さん

社会が自分の仕事を待っていてくれていることに感謝

2000年に工業技術院計量研究所入所以来、NMIJでレーザー干渉計搭載型原子間力顕微鏡の開発と計測に携わってきた三隅伊知子さん。大学院時代は、原子間力顕微鏡(AFM)のカンチレバーを作るための研究をしていました。

「大学院でAFMの研究をしていたことから、AFMの操作には慣れているということで、NMIJでは、AFMを使って計測するという仕事を担当させていただくことになりました。大学院までとは違って、厳しいスケジュールの中、社会がその成果を待ち望んでいる、目に見えて社会に役立つ仕事をさせていただけたことは大変嬉しく、とてもやりがいを感じました。校正装置の不確かさの見積もりに関する研究は、確認する項目も多く、時間のかかる仕事で大変ですが、一方、充実感ある毎日を送ることができました」

三隅さん

毎回、気を引き締めて計測に当たっています

2005年に産業技術総合研究所に入所し、三隅さん同様、NMIJで校正装置を使った計測を担当した菅原健太郎さん。大学院時代は、走査型トンネル顕微鏡(STM)を使って物性の研究をしていました。

「NMIJでは同じ装置を使って、今度は試料を厳密に計測する仕事を担当することになりました。同じ産総研の中でも、研究だけをしているところがある中、私は社会に直接、関わることができるという点に、今の仕事の面白みを感じています。とはいえ、自分が間違った計測をしてしまうと、社会に多大なご迷惑をかけることになるので、毎回気を引き締めて、計測に当たっています」

菅原さん

基礎に立ち返り100nm間隔の標準マイクロスケールを開発しました

日立製作所に入社以来、半導体の微細加工技術の研究から半導体製造装置、半導体検査装置の研究開発に至るまで、川上から川下まで広く半導体の研究に携わってきた日立製作所中央研究所の中山義則さん。これまでの知識と技術をフルに生かし、100nm間隔の目盛を持つ標準マイクロスケールを開発しました。

「長年にわたり、常に最前線で、半導体の微細加工技術の研究を行ってきました。LSIをどこまで微細化できるかが研究における一番の関心事であり、ライフワークでした。その一方で、標準マイクロスケールの開発も重要な課題となっていきました。100nm間隔の目盛をもつ標準マイクロスケールは、従来の半導体の製造プロセスとは少し異なる技術を使って開発しました。開発する上で最も苦労したのは、いかにまっすぐなものを作るかでした。そのため、化学や物理学の基本に立ち返り、電子線描画装置を使ってパターニングする際のレジスト材料や現像方法を見直すなど、新たな試みを多く実施してようやく完成させました。今回のプロジェクトでは、そうやって開発した標準マイクロスケールを校正する装置を開発していただき、広く普及させることができ、大変うれしく思っています」

中山さん

計測装置ではなく、計測システムを提供したい

1983年、日立の初代測長SEMの開発プロジェクトにユーザーとして参加し、後に測長SEMの開発や設計も担当してきた日立ハイテクノロジーズの杉本有俊さん。顧客に、単なる計測装置を提供するのではなく、計測システムを提供することを常に追求してきました。

「複数の測長SEMがそれぞれ計測した結果がナノメートルレベルで同じでなければ計測システムとは言えません。計測システムであるためには、装置としての安定性の追求とは別に、客観的な基準による校正が不可欠です。しかし、一企業では1nm以下の確からしさを客観的に保証するシステムを作ることは不可能でした。今回の100nm標準器は、私どもの計測システムの提供という事業ビジョンの実現と共に、研究機関や企業の垣根を越えて世界中の測長SEMの計測結果を安心して比較検討できることになりました。先端微細技術の現場で度量衡に関わることができ、夢が一つ実現した思いです。」

杉本さん

なるほど基礎知識

「ものさし」の「ものさし」をたどると?

長さの値の確からしさを突き詰めていくと、メートルの定義にたどり着きます。「1メートルは、1秒の2億9979万2458分の1の時間に光が真空中を伝わる行程の長さ」と、1983年の第17回国際度量衡総会で決議され厳密に定義されています。長さの単位を、光の速さを使って定義しているのは、光の速さが不変性を持っているからです。

かつては、白金とイリジウムの合金でできた「メートル原器」が長さの国家標準として使われていましたが、「クリプトンランプの波長」(1960年~1983年)、「よう素安定化He-Neレーザー」(1983年~2009年)を経て、現在はそれに代わり、前記のメートルの定義を「ものさし」として実現するものとして、安定した周波数、すなわち波長が得られる「光周波数コム装置」が実際の1メートルの長さを決める基準に採用されています(図A)。

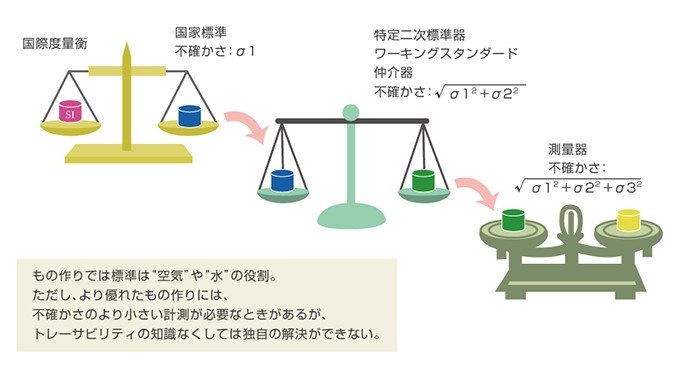

長さの測定結果が国家標準に「トレーサブルである」、あるいは「トレーサビリティがある」ということは、測定結果が上位の標準に対して校正され、その標準がさらに上位の標準と比較して校正され、というふうに繰り返されて最終的に光周波数コム装置にたどり着けた状態のことです。ここで「校正」とは、標準器などを用いて測定値のずれを調べ、補正などを行うことです。それぞれの「校正」の段階でずれの正確さ(不確かさ)が明らかになっていることがトレーサビリティには必須です。(図B)。

図A 長さの国家標準:協定世界時に同期した光周波数コム装置(写真提供:独立行政法人産業技術総合研究所計量標準総合センター)

図B 国家標準と計測機器の間が標準器による校正の連鎖で切れ目なくつながっていれば、トレーサビリティがあると言える

標準マイクロスケールのそれぞれに校正証明書が発行されるしくみが確立しました。この証明書には校正値とともに国家標準にトレーサブルであることが明記されています。この標準マイクロスケールを搭載した測長SEMが、半導体回路の寸法をいかに正確に測定できているか、その信頼の源の一つに標準マイクロスケールのトレーサビリティがあると言えます。

NEDOの役割

「3Dナノメートル評価用標準物質創成技術」

このプロジェクトがはじまったのは?

「ナノテクノロジー」は、わが国の産業競争力の源泉として、わが国経済の持続的発展に寄与する技術的基盤の構築に欠かせないものです。そこで政府では、2001年3月に閣議決定した「科学技術基本計画」において、「ナノテクノロジープログラム」を作成し、ナノテクノロジーの推進において必要な共通基盤技術の整備を促進することとしました。本プロジェクトはその中でも、ナノテクノロジーによって加工・成形される、ナノ形状・構造(面内方向及び深さ方向)測定の校正に利用できる、ナノスケール(計測用ものさし・「標準マイクロスケール」と呼ばれる)を創り出す技術を開発するために開始されました。

プロジェクトのねらいは?

ナノ構造の寸法に係わる技術は計測の基本であるとともに、計測技術の正確さ、信頼性へのニーズは極めて高いものがあります。本プロジェクトでは、ナノ構造の寸法や厚さを測定する技術の高精度化および、測定に用いられる計量標準の確立を図ることが最大の目標でした。というのも、計量標準を確立することは、わが国のナノテクノロジーの展開・発展のための知的基盤整備推進に必要不可欠と考えられたからです。

しかし、プロジェクト開始当時は、援用できる測定手法には著しく定量性が欠けており、ナノテクノロジーと、そのプロダクトの客観的な評価の障害となっていました。そこで、本プロジェクトでは、面方向と深さ方向ともにスケール校正用の標準物質を創成する技術を開発し、わが国のナノテクノロジーの展開・発展のため、ナノ構造の寸法や厚さを測定する技術の高精度化と、世界最高レベルの国家計量標準の確立を目的としていました。

NEDOの役割は?

ナノ領域におけるスケールの標準化は、ナノテクノロジーのインフラとなる基盤技術であるが、技術開発の困難さ、さらに収益性の低い事業であるため、わが国の計量標準を所管している産業技術総合研究所が研究開発を担当することは妥当であり、NEDOが関与すべき社会的な課題であることから、その研究開発を推進することとなりました。

本プロジェクトでは、2010年以降の技術進歩にも対応できる目標を設定したため、プロジェクト進行に合わせて、達成目標の変更などの計画変更の必要はありませんでしたが、半導体産業における90nm技術ノードに対応する校正技術と校正スキーム構築実現が、早急に求められるようになり、その要求に応えるため、NEDOでは2003年度に追加的予算配分(加速予算)を行い、レーザーを用いた高スループットな校正法の研究開発を支援しました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。