CONTENTS

INTRODUCTION

年間15,000tの廃プラスチックを高炉還元剤としてリサイクル、

CO2排出量を42,000t削減に成功

BEGINNING

「容器包装リサイクル法」の制定、回収された廃プラスチックに着目

BREAKTHROUGH

発想の転換から生まれたプラスチック破砕の新技術

FOR THE FUTURE

廃プラスチックで省エネルギー・省資源・CO2削減に貢献

FACE

成功に導いた研究と現場の力INTRODUCTION 概要

年間15,000tの廃プラスチックを高炉還元剤としてリサイクル、CO2排出量を42,000t削減に成功

わが国では、1970年に「廃棄物の処理及び清掃に関する法律」(以下、「廃棄物処理法」という)が制定され、この法律に基づき廃棄物の処理を行ってきましたが、1980年代半ば以降、最終処分場の不足や廃棄物に含まれる有害物質など廃棄物問題が深刻化してきたことから、排出された廃棄物の処理を規定するだけでは対処できず、リサイクルを促進する観点から1991年に「資源の有効な利用の促進に関する法律」が制定されました。この法律では、リサイクルを進めるべき業種、品目などを指定し、そのリサイクルを主に業界の自主努力と行政指導により進めることとしています。また同年に廃棄物処理法の大幅な改正が行われるとともに、1993年に廃棄物・リサイクル問題を含めた環境全般を扱う基本的な法律として「環境基本法」が制定されました。その後、1995年に「容器包装に係る分別収集及び再商品化の促進等に関する法律」(以下、「容器包装リサイクル法」という)(2000年4月完全施行)、1996年に「特定家庭用機器再商品化法」(2001年4月完全施行)が制定されています。

NEDOは、1988年にエネルギー分野に加えて、産業技術研究開発の体制を整備し、それ以来、環境負荷物質の低減技術、廃棄物の処理・リサイクル技術の研究開発を行うとともに、企業によるエネルギー効率の向上、CO2排出量の削減のための技術開発、設備導入に支援を行ってきました。特に、プラスチックは、1990年以来、国内生産量は年1,200万t、国内消費量は年1,000万tを越え、そのため、廃棄量も1998年以降ほぼ1,000万tで推移しており、廃プラスチックの有効利用は大きな課題です。また、エネルギー消費量の大きな製造業におけるエネルギー効率の向上は、競争力の向上、CO2排出量の削減の観点から重要です。

JFEスチールの前身である日本鋼管は、増大する廃棄物の有効利用を目的に廃プラスチックを還元剤として高炉に吹き込む技術を開発し、1996年から実用化しました。2000年には産業廃棄物プラスチックとは違い、さまざまな素材が混在する容器包装プラスチックを高炉還元剤として利用することを開始しました。その後、この高炉還元剤利用技術を発展させ、廃プラスチックを加熱溶融・脱塩素・冷却固化し、高炉内での反応性が高い微粉プラスチックを製造する技術を確立し、これらの工程で構成されるAPR(Advanced Plastic Recycling)プラントを、NEDOの助成を受けて2007年に建設し、稼働しています。これにより、還元剤としての石炭の消費量削減、銑鉄製造単位重量当たりのCO2排出量削減に貢献しています。

BIGINNING 開発への道

「容器包装リサイクル法」の制定、回収された廃プラスチックに着目

一般家庭から排出される廃棄物の増大に伴う埋立て処分場の逼迫や、焼却に伴う環境問題などを受けて、1995年に「容器包装リサイクル法」が制定されました。この「容器包装リサイクル法」により容器・包装に使われたプラスチックが一般廃棄物として自治体などを通じて集積され、比較的安定に一定量の入手が可能となりました。

このような社会状況に対して、廃プラスチックにいち早く着目したのが、JFEスチールの前身である日本鋼管です。1996年から産業廃棄物プラスチックを高炉還元剤として使用し始めた日本鋼管は、1998年〜1999年に容器包装プラスチックを高炉還元剤として利用するプラントを建設し、技術の実用化を目指しました。

廃プラスチックを燃料ではなく還元剤としてコークスの代わりに高炉で使用

高炉を用いた鉄(鉄鋼)の製造では、原料の鉄鉱石の他に、還元剤として石炭を蒸し焼きにしてつくったコークスが必要です。しかしコークスの原料となる原料炭は埋蔵量に限りがあり、当時は、鉄鋼需要の増大に伴い価格が高沸しているなどの問題がありました。

1980年代になると、コークス使用量を削減するために、高炉の羽口より微粉炭を吹き込む技術が確立し、比較的価格の安い一般炭を高炉で用いることが行われるようになりました。

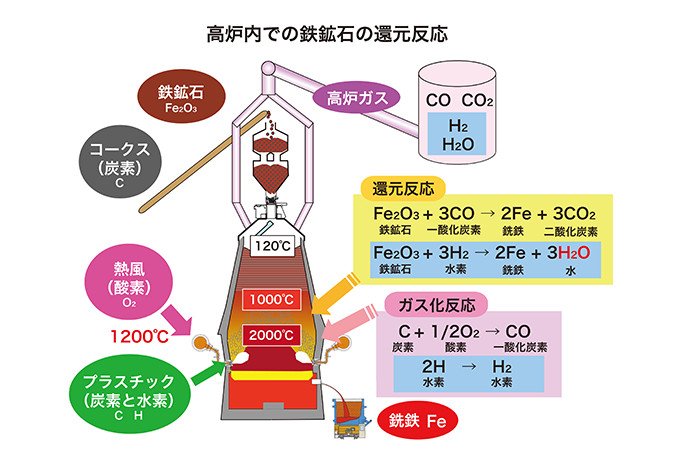

一方、プラスチックは炭素(C)と水素(H)でつくられた化合物であり、高炉中に吹き込むと高温により熱分解されて、炭素や水素になります。このようにして生成した炭素や水素はコークスと同様に鉄鉱石の還元に使うことができます。

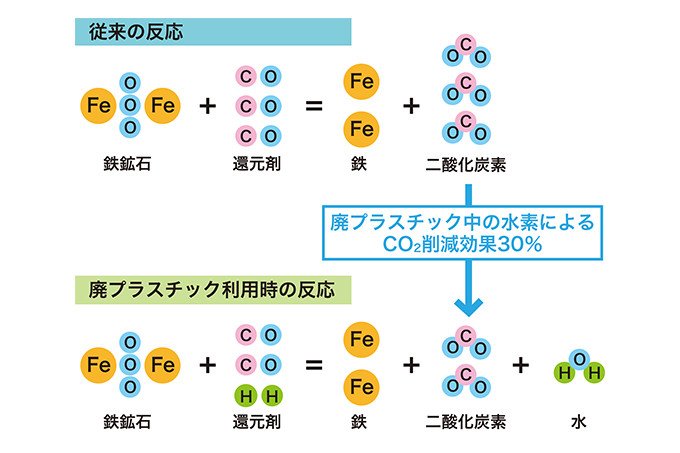

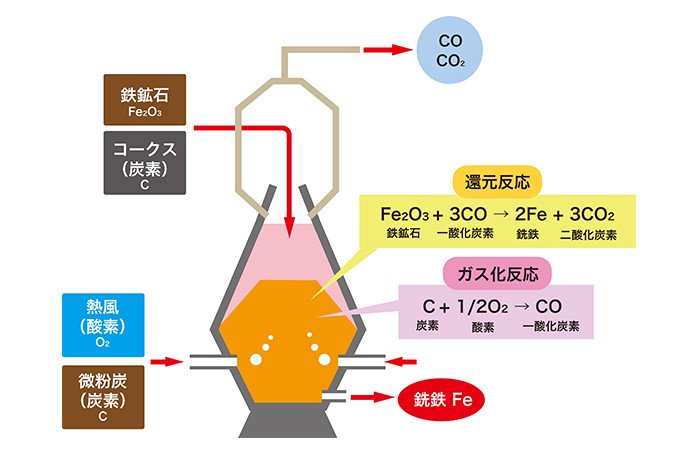

プラスチックを還元剤として利用した場合には、水素も鉄鉱石中の酸素と結合して水(H2O)となるため、CO2の発生量が減少し、地球温暖化防止にもつながります(図1、2)。

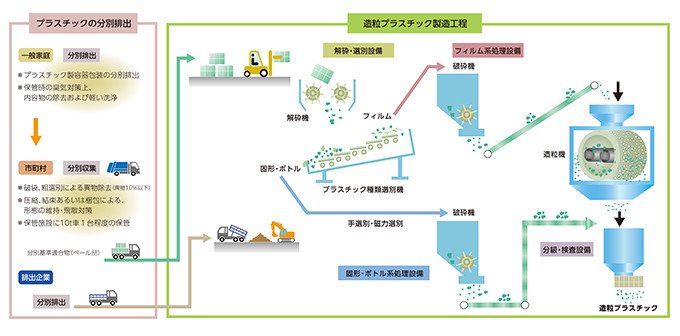

ただし廃プラスチックは、そのままでは高炉還元剤として利用できません。微粉炭と同様に廃プラスチックを羽口から高速の空気と共に高炉に吹き込めるように、粒状にする必要があります。そのため、搬入された廃プラスチックを破砕機で粉砕して、造粒機を用いて粒径6~8mm程度に圧縮して粒形に加工する技術開発を行い、高炉還元剤として使用することを実現しました(図3)。

(上)図1 高炉内での鉄鉱石とプラスチックの還元反応(下)図2 廃プラスチック高炉還元剤利用とCO2の関係(JFEスチール株式会社提供資料をもとに作成)

図3 廃プラスチックの回収から粒状化までのフロー(JFEスチール株式会社提供資料をもとに作成)

(左)廃プラスチックを粒状化する工場(中央)自治体から回収された1m角の廃プラスチック束(右)回収された廃プラスチックが解砕機に投入されている様子(提供:JFEスチール株式会社)

破砕機(左)で破砕後、造粒機(右)で圧縮固化され造粒プラスチックに加工。(提供:JFEスチール株式会社)

高炉の生産性向上 新たな課題と新技術の開発

2000年以降、鉄鋼需要の増進に伴い、高炉の生産性向上に対応する必要が生じました。「求められる生産性に近づけようとしたとき、従来の方法の問題点が浮き彫りになってきました」とこの技術を中心で進めてきたJFEテクノリサーチ株式会社ソリューション本部(川崎)設備・プロセス技術部主査の梶岡正彦さんが話します。

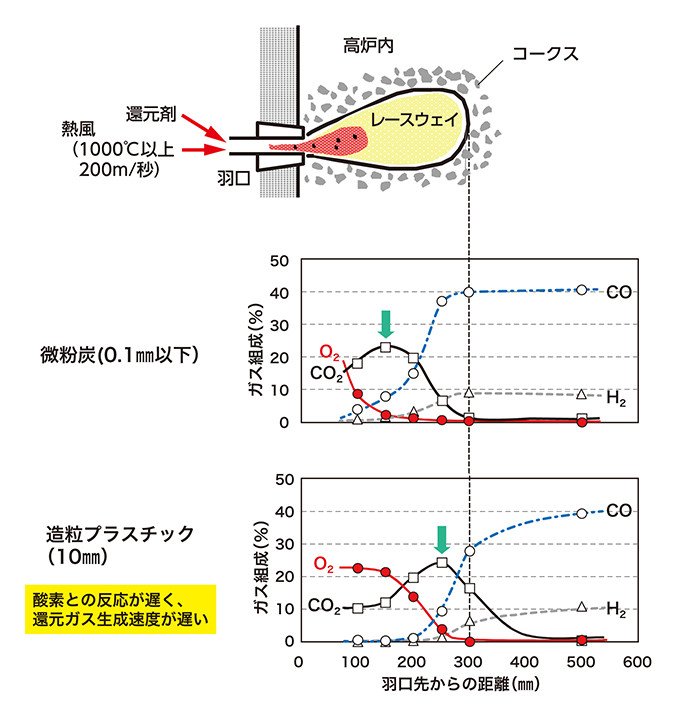

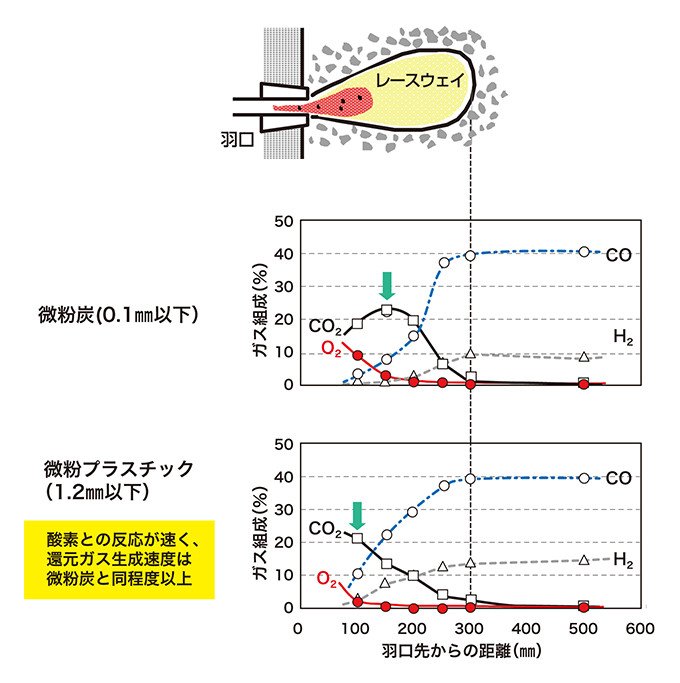

「高炉下部にある羽口から吹き込まれたプラスチック粒はレースウェイと呼ばれるコークスで囲まれた~2000℃の高温空間で熱分解されて炭素と水素になり、更に炭素は酸素により還元ガスである一酸化炭素(CO)に変換されます。一方、羽口先端での流速は200m/s以上の高速のため、レースウェイ内の滞留時間は0.02秒と極めて短時間であり、この時間内にプラスチックを還元ガスに変換しなければなりません。従来から利用されている微粉炭では酸素との反応が早く、短い時間で還元ガスに変換されるのに対して、プラスチック粒は酸素との反応が遅いため、還元ガスへの変換も遅くなるという課題がありました」(図4)

高炉の生産性を向上するためには羽口から吹き込む熱風量を増やすと羽口での流速が増し、レースウェイ内での滞留時間は更に減少します。その結果、粒径6~8mmのプラスチック粒ではレースウェイ内で分解反応が終了せず、未反応プラスチックが残ってしまうなどの問題が生じてきました。そこで廃プラスチックを利用しつつ、高炉の生産性を向上させる新たな技術開発が必要になりました。

造粒プラスチック

図4 試験炉でのガス組成比較(微粉炭・造粒プラスチック)(提供:JFEスチール株式会社)

廃プラスチックを微粉化、APR技術開発

2003年には日本鋼管と川崎製鉄の2社が統合されてJFEスチールになり、高炉還元剤としてより有効な「廃プラスチックの微粉化技術(APR:Advanced Plastic Recycling)」の開発に動き出しました。

生産性向上に向けた基本の考え方は、微粉炭吹き込みと同じようにプラスチック粒もその粒径を小さくすれば反応速度を向上できる、というものでした。しかし、廃プラスチックを微粉化することは前例のない技術でした。

プラスチックを微粉化する場合、必要以上に粒径を小さくすると粉塵爆発を起こす恐れがあることや、粉砕にかかるコストが増大する懸念などの問題もあり、適正な粒径とすることが重要です。そのため、JFEスチールでは粒径を変えてプラスチックの分解、反応性などの評価実験を行い、高炉内でのプラスチック粒の挙動やガス化特性を考慮した上で、最適な粒径が1mm程度であることを明らかにしました(図5)。

図5 試験炉でのガス組成比較(微粉炭・微粉プラスチック)(提供:JFEスチール株式会社)

このような研究結果を踏まえて、廃プラスチックを粒径1mm程度に粉砕するための技術を開発することになりましたが、従来の破砕技術では装置の性能や技術上の問題があり、目標とする粒径まで微粉化することはできませんでした。

梶岡さんはAPR技術確立までの試行錯誤について次のように語ります。

「一般的な破砕方法は常温で外部から剪断力や衝撃力を加えて破砕・粉砕する方法と、プラスチックを冷やして脆化させてから砕く凍結粉砕の二つがあります。しかし剪断力や衝撃力を加えて破砕・粉砕する方法では、粒径を小さくするために動作速度を上げると摩擦熱が生じて、破砕の際に溶けてしまうことから、1mm程度まで微粉化することはできませんでした。これを避けるために冷却しながら粉砕することも考えましたが、冷却剤を加える方法ではコストがかかり、空気を吹き付けて冷却する方法ではプラスチック片が飛散するため、断念しました。また凍結粉砕も、冷却のために液体窒素などを使用するためコストがかかる上、エネルギーを消費するので実用的ではありません。こうして考えられる粉砕方法がどんどん消去されていきました」

BREAKTHROUGH プロジェクトの突破口

発想の転換から生まれたプラスチック破砕の新技術

こうした中、梶岡さんが川崎製鉄株式会社化学研究センターで行っていた複合プラスチックの研究開発の経験が、微粉化の実現のきっかけとなります。プラスチックには、フィルム状のポリエチレンなどのように割れないかわりに柔軟性に富むものがある一方、使い捨ての弁当箱に使用されているようなポリスチレンなど、硬くて衝撃を加えると割れやすいという特性があるものもあります。こうした特性を踏まえ、梶岡さんは異種のプラスチックを混合し、より頑丈で性能の良いプラスチックをつくり出す研究開発を進めていました。しかし、性質の異なるプラスチックを混ぜた界面をなじませることは至難の技でした。このときの経験から、この現象をプラスチックの破砕に応用する逆転の発想に至ったのです。

「水と油をかき混ぜた後、放っておくときれいに分離しますが、かき混ぜた状態で一気に急冷すると多くの界面が存在した状態のまま固化されます。その状態のものは、少しの衝撃を与えただけで亀裂が生じ、そこから一気に亀裂が伝搬して割れてしまいます。それが、脆性破壊とよばれるメカニズムの正体です」

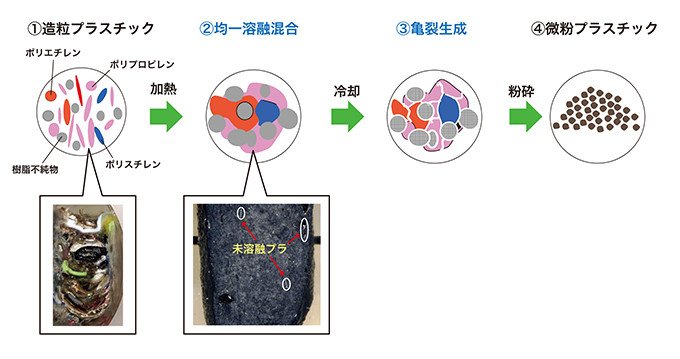

プラスチックにも同じ現象が起こります。複数の種類のプラスチックを加熱・溶融・混練し冷却すると、違う性質のプラスチックがそれぞれの速度で各々冷え、固まっていきます。その状態で固まることにより脆性が上がり粉砕しやすくなる仕組みです。開発当時問題となっていた塩ビに対する脱塩化は、200℃以上に加熱することで達成されましたが、その工程で同時に、異種のプラスチックが溶融・混練されており、これを常温まで冷却すればプラスチックの界面に亀裂ができるということを見出しました(図6)。

図6 プラスチックの脆性破壊のメカニズム(JFEスチール株式会社提供資料をもとに作成)

「容器包装リサイクル法」で回収される廃プラスチックはさまざまな種類のプラスチックが混ざった状態で搬入されます。マテリアルリサイクルをする場合はこの点が大きな問題となりますが、JFEスチールで開発したAPRでは反対に、破砕の際の利点となり、微粉化へのキーポイントになりました。

こうして過去の経験を逆に利用したことが、廃プラスチックの微粉化技術の確立につながりました。

(左)溶融・混練・冷却後、切断された団子状の廃プラスチック(右)団子状の廃プラスチックを微粉砕機で微粉化(APR)

実証を通して、十分な還元ガス生成速度を立証。高い生産性を維持可能に

廃プラスチックを粒径1mm程度に微粉化する技術は確立しましたが、重要な点は今回つくったAPRがコークスの代替として生産性の高い還元反応を発揮することができるかです。

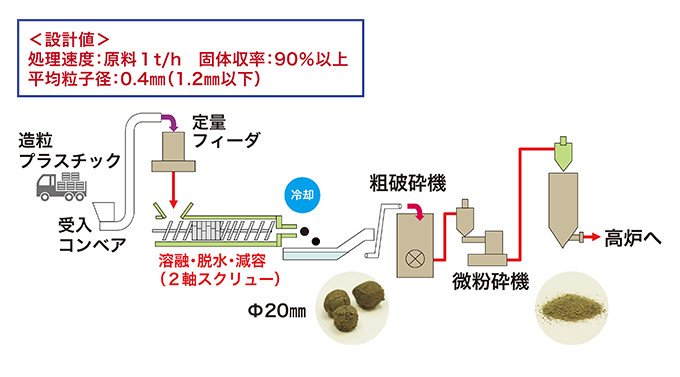

実機を想定したプラントによってリサイクルされたAPRを高炉に持ち込み、どのような状態で吹き込まれ、ガス化しているのか、また高炉に変化はないかを徹底的に観察したほか、高速度カメラを使用して吹き込まれたときの挙動調査などの検証を進めていきました(図7)。この実験を通して、APRでもコークスと同等の十分な還元ガス生成速度が得られることが確証されたのです。

図7 APRの製造フロー(JFEスチール株式会社提供資料をもとに作成)

(左)溶融機の入口部分(提供:JFEスチール株式会社)(右)微粉化されたプラスチックが上から落ちてタンクローリーに積まれる

FOR THE FUTURE 開発のいま、そして未来

廃プラスチックで省エネルギー・省資源・CO2削減に貢献

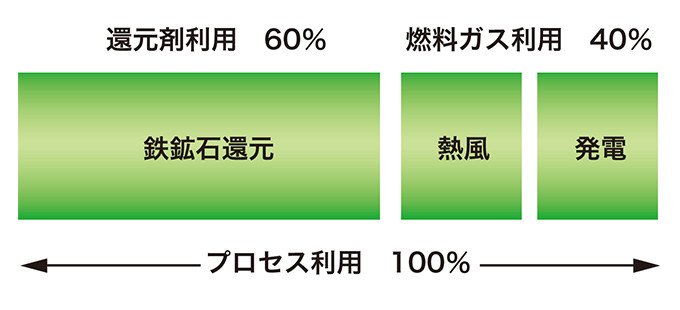

現在JFEスチール株式会社東日本製鉄所(京浜地区)では、15,000t/年のAPRを高炉還元剤として使用し、廃プラスチックの減容化に貢献しています。高炉内に投入されたプラスチックの約60%が鉄鉱石の還元に利用されます。残りの約40%もエネルギーガスとして回収され、製鉄工程のさまざまなエネルギー源として利用されます(図8)。

更にAPRを還元剤として利用することでコークスを用いたときよりも製鉄プロセスにおけるCO2排出量をプラスチック1t当たり約2.8t削減することに成功しました。これは年間でいうと42,000tのCO2排出量の削減となり、地球温暖化防止に貢献しています。

図8 廃プラスチックのリサイクル利用効率(提供:JFEスチール株式会社)

更にクリーンな製鉄所を目指して

JFEスチール株式会社東日本製鉄所(京浜地区)は神奈川県の横浜市、川崎市それぞれに隣接する場所に立地しており、容器包装リサイクル法で回収される廃プラスチックがまとまった量で安定的に入手できるメリットがあります。今後、APRの利用をより拡大するために、リサイクルの社会的ニーズが高まる将来を見越して、更なるプラントの処理能力向上を推進していきます。

この技術は、原料炭の価格変動や品質低下に対するリスクヘッジとして有効ですが、製鉄業界としてCO2削減の使命を果たすためにも、市況の変化にかかわらず継続させたい技術であり、今後も環境にやさしい高炉を目指していきます。(2015年2月取材)

開発者の横顔

成功に導いた研究と現場の力

“環境にやさしい製鉄所”をサポートし続けたい

APRの生みの親である梶岡さんは、川崎製鉄株式会社に入社し、化学研究の分野で製鉄所を支えていました。

「以前に失敗した研究開発が、まさかAPRを生み出すヒントになるとは思いもよりませんでした。その技術を用いた実機が完成し、微粉化されたプラスチックで高炉を動かし始めたときは飛び上がるほど嬉しかったですね。都市と共存する製鉄所が目指す“環境にやさしい製鉄所”をこれからもサポートしていきたいと思っています」

梶岡さん

事業性を良くすることで今後の成長に期待

1993年に日本鋼管株式会社に入社。APRプラントが操業するときに操業担当となったJFEスチール株式会社 製銑部 製銑技術室の井ノ口孝憲さんは、試運転などの立ち上げに携わりました。

「高炉は製鉄所にとって神聖な存在であり、安定操業や高生産性が求められています。当初は賛否両論あった廃プラスチックの高炉原料化が、今ではJFEスチールの大きな特徴の一つになっています。これからも事業性をより良くしていき、別の場所でも展開できるよう、成長していくことを期待しています」

井ノ口さん

なるほど基礎知識

鉄のつくり方/高炉のしくみ

鉄をつくるプロセスで欠かせないのが、原料の鉄鉱石から溶けた鉄をつくる工程です。これを行うのが高炉であり、日本では高さ100m以上、内容積5,000m³以上の超大型の設備が主流です。

鉄の原料である鉄鉱石は、主に酸化鉄のことを示し、その約60%が鉄の成分ですが、残りの40%は酸素などの鉄以外の不純物です。高炉では2000°C以上の高温にすることで、この不純物を取り除きます。

高炉の上部から鉄鉱石とコークスを交互に入れ、下部からは微粉炭とともに高温の空気を吹き込みます。高炉の下部から吹き込まれた高温の空気は、コークスや微粉炭と反応し、一酸化炭素になって高炉内を上昇します。上昇した一酸化炭素は、鉄鉱石と出合うと酸素を奪います。酸素を奪われた鉄鉱石は鉄に、奪った酸素が結びついた一酸化炭素は二酸化炭素になります。このような還元反応により鉄鉱石から鉄はできるのです。生成した二酸化炭素はコークスと反応すると一酸化炭素に戻り、再び鉄鉱石と出合います。この還元反応を高炉の上部まで繰り返すことで、鉄鉱石から鉄の成分を抽出し、高炉の下から溶けた鉄を取り出します。(図9)

鉄鉱石を還元するためのコークスや微粉炭を還元剤といいます。今回の研究では、廃プラスチックをこの還元剤として利用することに着目しました。

図9 高炉内での還元反応

NEDOの役割

「廃プラスチック高炉還元リサイクル技術開発」

このプロジェクトがはじまったのは?

1990年代初頭、廃棄物排出量の増大に伴う最終処分場の逼迫などの廃棄物処理の問題は、大きな社会問題として取り上げられていました。その中で、廃プラスチックの排出量も毎年増加し続け、1990年代半ばには排出量が約1,000万t/年に達し、10年前と比べ約2倍に増加していました。しかし廃プラスチックの有効利用率は30%未満と低く、廃プラスチックの処理方法については喫緊の課題となっていました。

こうした社会問題を受けて、経済産業省と環境省は、家庭から出る容器包装廃棄物を資源として活用し、ごみの減容化を図るための法律『容器包装リサイクル法』を構想し、NEDOは1995年の制定に向けて、容器包装プラスチックリサイクルの幅広い技術開発に取り組むこととなりました。

プロジェクトのねらいは?

容器包装プラスチックのケミカルリサイクルの一つとして、廃プラスチックを高炉での還元剤として用いる技術開発を実施しました。プラスチックのケミカルリサイクルの新規技術開発を進めることで、プラスチックのリサイクル効率を上げるだけでなく、製鉄プロセスにおけるコークスの代替として用いることでCO2排出量を低減させ、省資源・CO2削減を通じて地球環境保全に貢献することを狙いとしました。

NEDOの役割は?

以前から開発が行われていた、プラスチックを燃料として利用するサーマルリサイクルだけでなく、NEDOでは新規のリサイクル手法として、原料に戻して再利用するケミカルリサイクルにも取り組みました。特に廃プラスチックの4割を占める容器包装プラスチックに着目し、高炉原料化技術だけでなく、微粉化技術、高炉吹き込み技術、ガス化技術等、1995年に制定される容器包装リサイクル法に向けて、幅広い技術開発を実施しました。これらの技術は、原料確保や生成物販売の困難などによる経済性の難しさから、すべてが事業化に至ったわけではないですが、容器包装リサイクル法に基づくリサイクルルートの一部を確立しました。

現在では、ケミカルリサイクル、サーマルリサイクル、マテリアルリサイクル等の手法により、廃プラスチックの有効利用率は80%以上、排出量も年々減少傾向にあります。

関連プロジェクト

- 「廃プラスチック高炉還元リサイクル技術開発」(1998年度~1999年度)

- 「エネルギー使用合理化事業者支援事業」(2005年度~2007年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。