CONTENTS

INTRODUCTION

業界大手7社と1大学が参加の大型プロジェクトBEGINNING

セメントに関連するCO2は日本全体の約3%BREAKTHROUGH

最適の成分比を求めて試行錯誤、ぎりぎりの1点配合にたどりつく

FOR THE FUTURE

2030年には原油換算で年間21.7万KLの削減効果FACE

これまでの人脈が役立ったINTRODUCTION 概要

業界大手7社と1大学が参加の大型プロジェクト

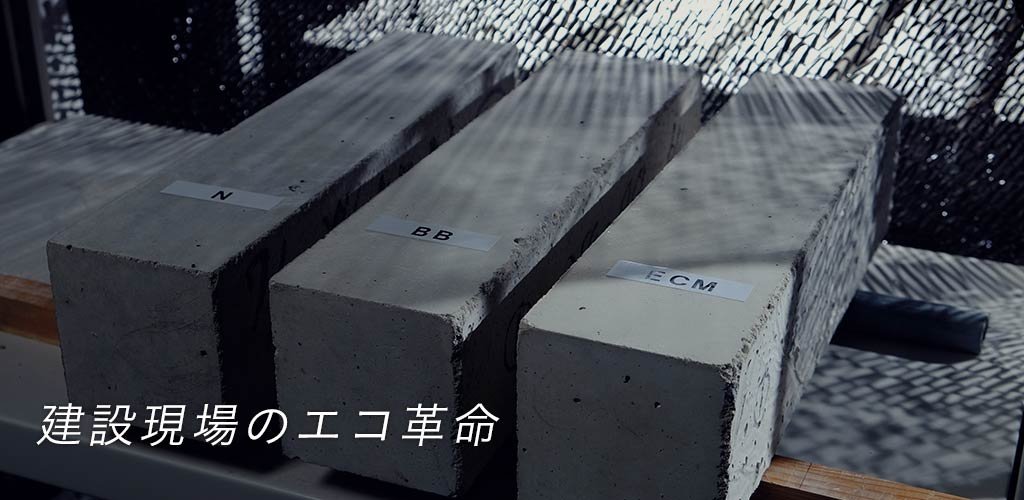

住宅や建築物を建設・使用することで発生するCO2(二酸化炭素)の量は日本全体の排出量の大部分を占めています。なかでも建設時のコンクリートや地盤改良に使用するセメント製造に由来するCO2排出量は大量で、それだけでもわが国全体のCO2排出量の約3%にも達します(※)。ただしこれまでは、セメント製造に関わるCO2排出量の削減はきわめて困難と考えられ、建設業界でも建設材料メーカーでも、効果的な削減策を見いだせずにいました。このような背景のもと、NEDOプロジェクト「エネルギー使用合理化技術戦略的開発」(2008~2010年度)および、「省エネルギー革新技術開発事業」(2011~2013年度)において、竹中工務店や東京工業大学を中心とした7社・1大学の研究開発チームは、組織や業種の壁を乗り越えて有機的に連携し、エネルギー消費量とCO2排出量を、従来セメントより6割以上も削減し、しかも高い性能を持った画期的な新材料「ECMセメント」の開発に成功しました。

(※)細谷俊夫:セメント産業におけるCO2排出削減の取組み,コンクリート工学,pp.51-53,Vol.48,No.9,2010.9

BIGINNING 開発への道

セメントに関連するCO2は日本全体の約3%

2016年に開催されたCOP21(気候変動枠組条約第21回締約国会議)で、パリ協定が採択され、わが国は2030年までに2013年比で26%の温室効果ガスを排出削減することが目標となりました。

コンクリート/セメントに関係するCO2排出量は、日本全体の約3%にもなります。それゆえその排出削減が、国際公約達成のためにも重要となってきています。しかし一方で、これまで長い間、現状以上に省エネルギータイプのセメントを開発することは困難とも考えられてきました。

そこで、この難題に挑戦し、CO2排出削減を実現するために、NEDOによる「エネルギー使用合理化技術戦略的開発」プロジェクトが、2008年からスタートしました。

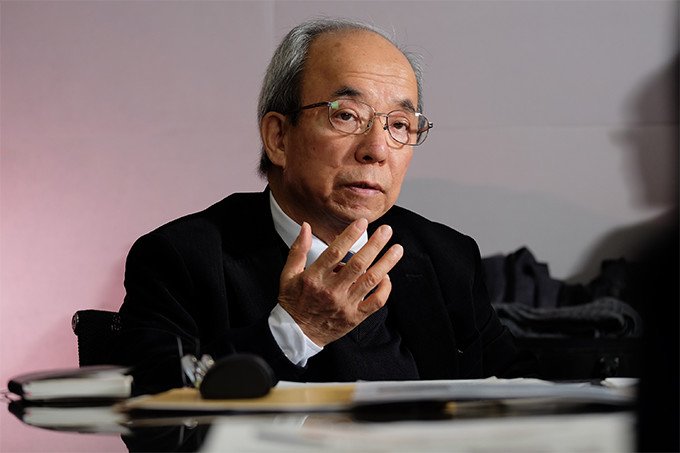

プロジェクトリーダーの元竹中工務店技術研究所の米澤敏男さん(現在、グローバル・マテリアルリサーチ代表取締役)は、「ポルトランドセメントのCO2原単位は大きいので、何とか削減したいが、やりようがないというのが従来の常識でした」と、研究開発着手当時を振り返って言います(図1)。

図1 ポルトランドセメント製造時のCO2原単位(セメント協会「セメントの常識」(1994)を基に作成)

「セメントの代わりに銑鉄製造で発生する高炉スラグを混合すれば、CO2を減らすことができるという認識はありましたが、国内で主に流通している「高炉セメントB種」(スラグ40~45%混合)以上にスラグ量を増やすのは現実的ではないと考えられていました。というのも、増やせば固まりかたが遅くなるなど、コンクリートとしての性能が著しく落ちてしまうからでした」(米澤さん)

「高炉セメント」の短所を改善し、

構造体と共にシステムで開発

わが国では年間約4,000万トン強ものセメントが消費されていますが、その約75%は業界で「ポルトランドセメント」と呼ばれるセメントが占めています。これは、「石灰石」「粘土」「珪石」に「石膏」を加えて作られます。残りのうち、約20%が「高炉セメント」で、特に「B種」が大半を占めています。(出典:セメント協会「セメントハンドブック」(2016))

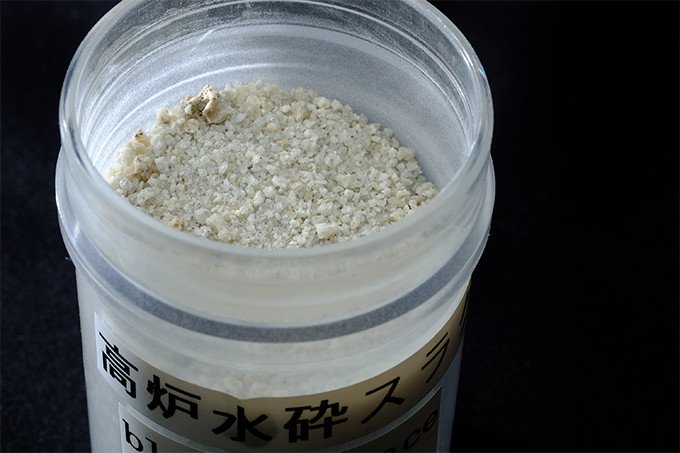

「高炉セメント」は、ポルトランドセメントに銑鉄の製造工程で発生する高炉スラグ(以下「スラグ」)を微粉末化して混合したもので(図2)、スラグを入れる量によりA種(5~30%以下)、B種(30~60%以下)、C種(60~70%以下)があります。ポルトランドセメントに比べて酸や塩への耐久性が高いことから、主に土木建造物、下水道や海岸構造物、地下構造物などによく利用されています。

図2 高炉セメントの製造プロセス(資料提供:ECM共同研究開発チーム)

一方、高炉セメントの弱点は、初期の強度が小さいため、早期に強度が必要な構造物には適さないことです。しかし、長期的にはポルトランドセメントより、高炉セメントの方が強度は増加し,緻密な硬化組織を形成します。

また、夏と冬では強度発現にかかる時間が大きく変化するといった温度環境によって品質が変動しやすい点や、スラグの混合量が増えるに従い硬化する際の収縮が大きくなり、ひび割れなどの原因となってしまうことも、高炉セメントが特に建築工事に使用されにくい一因でした。(図3)

さらに、スラグを増やすと「中性化」が早まってしまうという問題もありました。「中性化」はコンクリート内部に大気中のCO2が侵入してアルカリ性を低下させる現象で、中性化が進むと鉄筋などコンクリート内部の鋼材の腐食が始まってしまうため、中性化を抑えることが長期の耐久性の確保に重要です。

「プロジェクトではこうした高炉セメントの弱点を改善しながら、中性化が問題にならない構造物、例えば地盤改良や基礎などコンクリート中に鉄筋が入っていない構造物や、新たな構造部材など建設サイドの工夫でセメント側の問題をカバーすることを発想しました。つまり、コンクリート構造体とセメントをシステムとして一体的に考え、CO2を抜本的に削減しようと考えたのです。そのため、プロジェクト名も『エネルギー・CO2ミニマム(ECM)セメント・コンクリートシステム』としました」と、米澤さんは語ります(図4)。

図3 ECMセメントの主な研究開発課題(資料提供:ECM共同研究開発チーム)

図4 共同研究開発チームの研究開発フロー。セメントメーカーとゼネコンが連携して、一つのシステムとして研究開発を行ったことが、今回のプロジェクトの特色(資料提供:ECM共同研究開発チーム)

当初はスラグ100%のセメント開発を目指して大学とも連携

米澤さんは、竹中工務店の研究所において長らくコンクリートの技術開発に携わってきた経験から、セメントや建築・土木関係者には知己が広く、その中の1人がセメント研究の第一人者である東京工業大学の坂井悦郎教授でした。

米澤さん「私は坂井先生の師である大門正機先生、さらにその師である近藤連一先生の時代から長く研究室とのお付き合いがあり、このCO2 削減を目標にしたコンクリートシステム構築のアイデアを坂井先生にお話ししました。すると、好意的なお返事をいただき、本格的に研究を進めることが決まりました」と振り返ります。

一方、坂井教授は当時の意気込みを、「私はセメントの基礎研究をずっとやって来ましたが、実用化への研究となると話はまた別です。それならば徹底的にどこまでCO2が減らせるかやってみようと、スラグ100%から研究を始めました」と語ります。

スラグが100%近いセメントとなれば、CO2排出と製造時のエネルギーを大幅に削減できる可能性が高まります。しかし、単なる研究開発だけで終わってしまっては意味がないと考えた米澤さんは、業界全体で協力体制を作り上げ、実用化、普及へとつながるプロジェクトを目指しました。これが2007年のことでした。

まずは先導研究をスタートさせ、実用的なECMセメントの成分構成など基礎固めを行いました。高炉セメントを製造している株式会社デイ・シイと、セメントに添加する化学混和剤などを開発・製造している竹本油脂株式会社にもプロジェクトに参加を呼びかけ、2008年からNEDOプロジェクトがスタートしました。竹中工務店からはコンクリート、基礎構造、躯体構造を研究する部門がそれぞれ参加しました(図5)。

写真1 高炉セメントの原料となる、高炉スラグを水で急冷した後、乾燥・粉砕・粒度調整した「高炉スラグ微粉末」

図5 先導研究チーム(資料提供:ECM共同研究開発チーム)

米澤さんは、「当初は、RC(鉄筋コンクリート)構造にECMセメントを使うことは難しいので、新しい構造体を作るという発想でスタートしました」と話します。

「そのために、まず、セメントの成分についての研究を行い、綿密なデータ取得を実施しました。そのデータの成果として、一定範囲の成分構成ならばRC構造の基礎や杭でも使えるということがわかりました。このとき、徹底的にデータ収集に時間と手間を割いたのですが、それができたのも、やはりNEDOの支援があったからこそです」(米澤さん)

さらにそのデータを元にNEDOが開催した委員会で技術推進委員に相談すると、「まずは目前の研究に集中して成果を確実にしてほしいというアドバイスがあり、研究開発を構造体とセメントの二本立てから、セメント開発に絞り込み、研究開発目標をより明確にすることができました」と米澤さんは言います。

BREAKTHROUGH プロジェクトの突破口

最適の成分比を求めて試行錯誤、

ぎりぎりの1点配合にたどりつく

ECMセメントの開発には、ポルトランドセメントと同等程度の強度および流動性(柔らかさや作業のしやすさに影響)が必要です。施工上、あまり早く固まり始めても、遅すぎてもいけません。ほどよいバランスを見つけなければならないのです。

また、中性化や収縮をいかに抑えるかなど、「高炉スラグ」「ポルトランドセメント」「石膏」の最適な成分比率を見つけ出さなくてはなりません。さらに、施工現場では「骨材」と呼ばれる砂や砂利、そして水をどのような配分で混ぜるかという問題もありました。

米澤さんは、「当初、ポルトランドセメントの混合量がたった1%でもスラグが反応して固まったので、99%もカットできるかもしれないと喜んだのですが、さらに4~5%まで増やすと逆に反応が止まってしまうのです。1%という微量を制御するのは難しくて、残念ながら現実的ではないという結論になりました」と説明します。(図6)

スラグは、それ単体では水を入れても固まりません。アルカリの刺激によって固まる潜在水硬性という性質があり、ポルトランドセメントや石灰などを混合することで硬化します。この場合、1%のポルトランドセメントが、触媒のように働いて反応したのですが、それ以上の分量では逆に触媒として機能しなくなったのです。

図6 刺激材となるポルトランドセメントと高炉スラグの含有割合による性能変化の関係(資料提供:ECM共同研究開発チーム)

坂井教授は、「ポルトランドセメントの混合量を1%に抑えることは無理にしても、どの程度混合すれば固まるか、細かくデータを取っていきました。当初は15~20%まで抑えることができるのではと考えましたが、結局、30%のポルトランドセメントの混合が必要だと分かりました」と説明します。

写真2 東京工業大学での研究開発では、35mmフィルムのケースを試験容器にして、さまざまな混合割合のセメントをつくり、反応や硬化速度などを試した

ポルトランドセメントの混合割合だけでなく、化学混和剤(分散剤)も重要なカギを握りました。ポルトランドセメント、高炉スラグ、そして水が混ざりやすくなるには、ポルトランドセメントおよび高炉スラグの粒子をバラバラにすることが重要で、そのために必要になるのが分散剤でした。

竹本油脂では、この分散剤の開発を行いました。ECMセメントの流動性を高めるためだけでなく、粒子が分散すると混合する水を減らすこともできるため、コンクリートの強度も上がります。また、コンクリートが固まるまでの時間も適切に制御することができるようになりました。

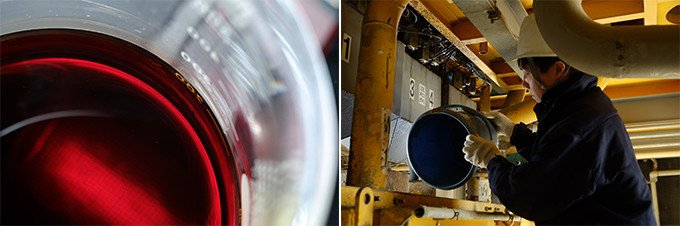

写真3 化学混和剤(左)、生コンプラントへの混和剤の投入(右)

米澤さんは、「高炉スラグとセメント、数種類の化学混和剤の適切な組成を坂井先生が中心になって研究し、膨大なデータを集めました。その結果、ECMセメントは、初期強度も収縮特性も劇的に改善できることがわかってきました。ところが、他の項目のデータではネガティブな結果が出てしまったりと、組成バランスをいかに取るかに、苦心させられました」と当時の苦労を語ります。

こうした努力のすえ、3年掛けてようやく理想的な成分比率を突き止めるにいたりました。坂井教授は、「データを集めるに当たっては、セメント自体の組成まで変えて試しました。そして、もうこれがぎりぎりという“処方箋”にたどり着つくことができました。実用化に至ったECMセメントの組成は、これしかないという1点配合と言えます」と言います。

「もともと私たちの研究室でも様々な研究があり、データもありました。しかし、大半のプロジェクトは単年度で終わってしまう。今回のように長期的かつ総合的に研究できたのはNEDOプロジェクトだけでしょう」(坂井教授)

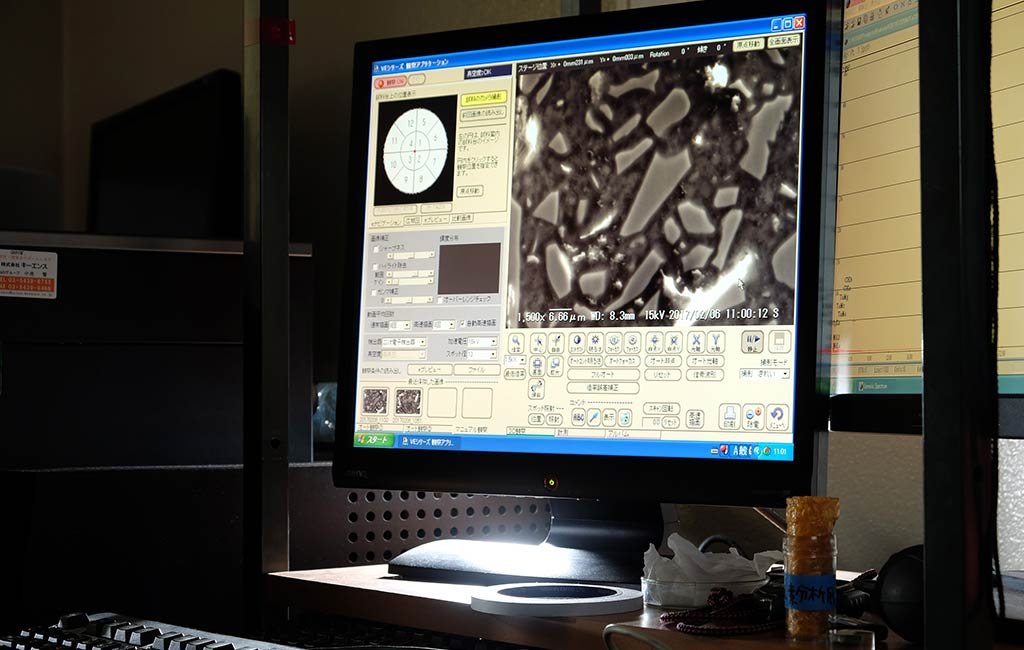

写真4 坂井研究室の電子顕微鏡で撮影したECMセメントの組成

業界大手がこぞって参加する、“ドリームチーム”を結成

先導研究フェーズが予定通り完了し、2011年からは実用化促進フェーズ「省エネルギー革新技術開発事業」に入りました。米澤さんは当時の状況を説明します。

「実用化段階に入るには、通常、基礎研究後1~2年様子を見るのですが、このECMセメントは社会的にも影響の大きい技術なので、組織を拡大して、すぐにでもNEDOプロジェクトとして実用化研究を始めるべきだという話になっていきました。その際、NEDOからは、将来の普及を考えて、複数の建設会社やセメントメーカーを加えることが肝要だとの提言があり、競合する企業にもプロジェクトへの参加を呼びかけました」(米澤さん)

「まず相談したのは鹿島建設でした。私は40年間、ゼネコンでコンクリートの研究をしてきましたが、ゼネコンとセメントメーカー同士1対1で共同研究をするのが通常で、競合企業を研究開発に誘うことはまず考えられませんでしたが、ECMセメントは将来、社会的にもとても有用な技術となる可能性が高いということで、競合という立場を超えての連携が可能になりました。長年の個人的なつながりも功を奏しました。皆さん、知り合いですから、信頼関係があったのです」(米澤さん)

結果、実用化促進フェーズでは、新たに鹿島建設株式会社、セメントメーカーの日鉄住金高炉セメント株式会社、日鉄住金セメント株式会社、太平洋セメント株式会社がプロジェクトに参加することになりました。

鹿島建設技術研究所建築生産グループ長の閑田徹志さんは、「普通はあり得ない話なので、当社とすれば声を掛けてもらったことに感謝しています。むしろ竹中工務店の方が大変だったのではと想像します」と話します。

図7 実用化研究開発プロジェクトのECM共同研究開発チーム(資料提供:ECM共同研究開発チーム)

閑田さんは、「それでも連携できたのは、竹中工務店の実用化にかける情熱があったからだと思います。また、竹中工務店は建築に強く、鹿島建設は土木に強いので、住み分けをしながら、ECMセメントの普及を図ることができるというメリットも発揮できるとも考えました」と競合企業の壁を越えての連携を語ります。

セメントメーカーも古くから高炉セメントを生産しているデイ・シイと、日鉄住金高炉セメントおよび日鉄住金セメント、そしてセメント業界最大手の太平洋セメントの参加も得ることとなりました。こうして、ユーザーである建設会社とサプライヤーであるセメントメーカーが複数社参加するという、かつてない「ドリームチーム」が実現しました。(図7)

総合検討会の下、4部会で実用化を推進

“1点配合”まで突きつめて成分比を確定したECMセメントですが、実用化に向けてはまだまだ長い道のりがありました。研究所での実験と現場での実証試験では、大きな違いがあったのです。

米澤さんは、「実用化研究段階では、いきなり試作と実証を一緒に研究するようなスケールアップを実施しました。東工大のラボスケールでも、それなりに大きな試料体で実験をしていましたが、弊社も鹿島建設も、より実物に近い物で試すべきだと考えました。両社とも、現場で使える物を早く作りたい、という思いが強かったのです」と言います。

実用化への研究開発体制では、坂井教授をリーダーとした「総合検討会」を筆頭に、「セメント部会」「地盤部会」「コンクリート部会」「構造部会」の四つの部会を設けて、セメント部会には東京工業大学から、地盤部会には竹中工務店から、コンクリート部会には鹿島建設から、構造部会には竹中工務店から、それぞれリーダーを選出してプロジェクトを進めました(図8)。

図8 さまざまな研究開発課題を同時並行で解決していくための研究連携体制を構築(資料提供:ECM共同研究開発チーム)

セメント部会のリーダーとなった坂井教授は、ECMセメントをコンクリート構造物や地盤改良に使って問題がないかをたしかめる実証実験について説明します。

「ECMセメントの成分はほぼ決定しましたが、現場で施工する際の品質管理をどうするかが課題となりました。実証実験を繰り返すうちに現場の品質変動をカバーするには、スラグの粉末度を調整することが有効だとわかりはじめました。それからは何度も実証実験の現場とフィードバックし合いながら最適解を探していきました」

また、現場では砂や砂利などの骨材の種類も土質も異なります。そうした変動要因があっても、ECMセメントが同じ性能を発揮できるようにする品質管理法・制御法の確立も重要課題でした。

米澤さんは、「骨材だけでなく、セメントやスラグも、各セメントメーカーで微妙に異なります。それをどう管理するか。これはクリアな一つの答えにならないので、実証実験を繰り返しながら最適なバランスを探りました。それには、メンバー各社が保有データを可能なかぎり共有しながらも、各社の秘密も保持できるようにしていく必要があり、その調整にも苦労しました」と話します。

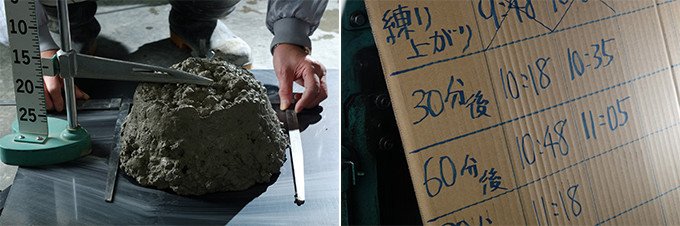

写真5 ECMセメントを使用して実際に生コンプラントで行う実証試験の様子。(左)ECMセメントを使用した生コンクリートの流動性を計測する。(右)練り上がり後30分刻みで施工に適した流動性が確保されているかを計測する

さらに中性化の問題については、過去の研究開発の事例も活用することで、実証研究を深めていきました。

米澤さんは、「6年掛けて実用化したと言っても、30年後にコンクリートが劣化したら問題になります。そこで、スラグの混合量が多い高炉セメントC種で50年前に作られた建物を分析しました」と話します。

その対象となったのは、北九州市にある地上五階建てのビルで、実際にコアを摘出して検査した結果、強度も経年的に高まり、中性化もほとんどないことが確認できました(写真6)

写真6 福岡県北九州市に50年前に実験的に建設された高炉セメントによるビル(左)、柵の向こうの灰色の四角い部分から耐久性を検査するコアを抜いた

日鉄住金高炉セメント技術開発センターの檀康弘さんは、「建設ラッシュだった高度成長期に、高炉セメントも一般建築物に使用できないかと実験的に建てられた建物で、集合住宅などでも実験されたと聞いています。ただし、今回のプロジェクトで課題としたような施工上の問題に行き当たり、その解決策が見いだせず、実用化・事業化には至りませんでした。ほとんどの建築物が解体されてしまったなか、現存するビルを捜し出して、経年による耐久性変化の資料としました」と説明します。

コストと環境性能と、品質が実用化には必要

コンクリート部会のメンバーであった鹿島建設の閑田さんは、「実用化は経済性と環境性能と品質がそろわないと実現できません。環境性能はすでに骨格ができていたので、私たちはコストと品質を担当しました」と話します。

閑田さんは続けます。「セメントメーカーとユーザーであるゼネコンでは利益が相反します。メーカーは高品質を担保してなるべく高く売りたい。ならば、その品質をどう上げるかが課題となります。そして品質の第一はなんと言っても実際の構造物に使用した時の耐久性です」

「耐久性を確保する研究を弊社と竹中工務店で行いました。課題は発熱で、構造物が大きくなると、コンクリートの熱が上がってひび割れの原因になります。いかに熱を抑えるか実験を繰り返しました」(閑田さん)

セメントは水と反応すると熱を発します。熱を下げれば下げるほど、大きな構造物でも使いやすくなります。コンクリート部会では先導研究の成果を活かしながら、成分調整をして目標の熱量に抑えることができました。

写真7 実証試験で作成した試験体(左)、1m角の試験体の型枠(右)。中には温度計とひずみ計もあり、その状態の変化を細かく計測していく

閑田さんは、「坂井先生やセメントメーカーの協力も得て進めましたが、何か問題があると、まるで手品師のように知恵を出す人が出てくる。そうした点も、まさにドリームチームでしたね」と言います。

実証実験では、実際の施工現場に仮設の構造物を作っての研究開発が行われました。同じくコンクリート部会のメンバーである竹中工務店技術研究所建設材料部主任研究員の辻大二郎さんは、「弊社ではコンクリートの物性研究を担当しました。コンクリートは料理ととても似ていて、いい素材とコックが必要です。わたしたちがコックとして素材を活かしておいしい料理を作る。最終目標は良質の建築物を作ることであり、そのために実験をしてはフィードバックを繰り返し、ECMセメントに適した配調合(レシピ)と運搬方法(デリバリー)の基本を見い出しました」と話します。

坂井教授は、「研究室ではこれでいけると思っても現場から『うまくいかない』と戻ってきて、肩を落とすことも度々ありましたが、現場で問題があると知れば改良しなければなりません。その繰り返しでしたが、今回のように各社がデータを出し合って研究するのは初めてのことで、各社連携しながら長期間の研究ができたのは貴重な経験でした」と語ります。

JIS規格の高炉セメントC種に適合

地盤部会のメンバーであった竹中工務店技術研究所地盤・基礎部主任研究員の河野貴穂さんは先導研究からプロジェクトに関わってきました。

河野さんは、「研究室内と現地実験の両方を担当しました。実証実験とは言え、フィールド実験で悪い結果が出ると実用化が遅くなります。そのため現地から土を持ちかえっては室内実験を事前に何度も繰り返しました。それでも、室内では性能がいいのに、現地では性能が落ちてしまうんです。何度やっても同じ結果で、これには頭を抱えました」と話します。

こうした課題に河野さんは当初、構造体を大きくすることでセメントの性能が落ちると考えていましたが、調べていくうちにそうではないことがわかってきました。最終的に判明したのは、現地での実験サンプルの取り方、管理の仕方でした。「結果は意外でしたが、つまりは物差しの使い方が間違っていたということでした。測定方法を変えると問題がないことがわかりました」(河野さん)

こうした研究開発課題以外にも、杭コンクリートやRC構造体への活用などさまざまな研究が行われ成果を挙げました。2014年2月に実用化促進フェーズが完了し、ほどなくECMセメントは市販されました。ECMセメントは一般的なポルトランドセメントに比べてエネルギー消費量を約60~70%も削減、コンクリート構造物のエネルギー原単位を約30~60%削減する画期的な製品となりました。(図9)

図9 ECMによるCO2排出量削減効果目標(資料提供:ECM共同研究開発チーム)

写真8 現在も品質管理のための実証試験は続いている。(左)作成した大型の試験体からは定期的にコアを引き抜いて状態を検査する、(中)管理用の水中養生テストピース、(右)マスコンクリート構造体中の温度上昇の試験

ECM共同研究開発チームでは、プロジェクト着手当初、高炉セメントの弱点を補うために新しい構造体を確立することと並行で、ECMセメントの実用化を考えていました。しかし、こうした研究開発の結果、ECMセメントの性能改善が想定以上に進み、通常の鉄筋コンクリートの基礎や杭でも使える素材となることを実証できました。さらに最終的には、JIS規格の高炉セメントC種のカテゴリーに入る製品として、ECMセメントは安心して使えるセメントと言えるまでになりました。

FOR THE FUTURE 開発のいま、そして未来

2030年には原油換算で年間21.7万KLの削減効果

ECMセメントは2015年ごろより施工例を順調に伸ばしてきています。省エネルギー/CO2排出削減に本格的に効果を発揮するには、今後の普及拡大が重要です。共同研究開発チームの試算によれば、2020年にECMセメントが100万tの消費規模になっていれば年間4.7万KLの、2030年に444万tまで市場拡大すれば年間21.7万KLの、それぞれ削減効果があると予測しています(図10)。

図10 ECM共同研究開発チームが試算した省エネ効果(資料提供:ECM共同研究開発チーム)

そこで、ECMセメントを含めた高炉セメントや高炉スラグ微粉末の有効利用促進を目的にプロジェクト参加者が集まり、鐵鋼スラグ協会も参画して「日本スラグセメント・コンクリート技術研究会」(会長・大門正機東京工業大学名誉教授)が、2015年に設立されました。

米澤さんは、「この研究会を核にして2020年には技術を一部公開し、2030年には全てを公開していく予定です。また、普及には学会のオーソライズも重要なので、日本建築学会と土木学会に協力をお願いし、ECMセメントを含めた高炉セメントや高炉スラグ微粉末の利用のための技術ガイドラインを作成する作業も進めています。2017~18年に掛けて発表予定です。学術界でもECMセメントには大きな反響があり、フォロー研究も始まっています。また、日本建築総合試験所でも性能評価も行っています」と説明します。

総合検討会のサブリーダー、地盤部会のリーダーを務めた竹中工務店技術研究所地盤・基礎部門専門役の青木雅路さんは、「技術ガイドラインができると、他の建設会社もECMセメントを使いやすくなります。すでに、日本建築センターからは杭として使える評価を得ており、さらに第三者機関の認証や評価が増えると、ECMセメントの普及拡大に弾みがついていくことでしょう」と言います。

NEDOのマネジメント力で、早期の実用化が実現

ECMセメントの施工事例第1号は、2015年に竹中工務店が行った、大阪府立成人病センター整備事業での地下基礎工事でした。竹中工務店の辻さんは「その後、ECMコンクリートを用いた施行例は神戸で1件、東京では6~7件があります」と言います。

竹中工務店の河野さんは、「大阪では液状化しやすい地盤の改良にECMセメントを使いました。ECMセメントで地盤中に格子状の地盤改良体の壁を作り,液状化防止に活用しています。こうした例はすでに5~6件あります。ある施主様は新しい材料を使うことに当初戸惑われましたが、私たちの説明に加えて、NEDOのホームページなども見ていただき、納得していただきました。ECMセメントの単価はまだ高いのですが、強度があるため少量で施工でき、コストは一般のセメント同等となりました」と話します。

鹿島建設では赤坂見附に建設された超高層ビルの基礎梁を施工しました。同社の閑田さんは、「施主様もCO2削減でコーポレイトイメージ上いい影響があると全面的にご協力いただきました。耐久性について当初ご心配のようでしたが、ご説明して納得いただきました」と言います。

「その他、大阪の医療施設、都心の高層ビルにも使っています。ほぼ認知されたと言っていいでしょう。プロジェクトで蓄積してきたデータの厚みがものを言っています。これもNEDOの支援で実験ができたからです。でなければこんなに早く実用化はできなかったでしょう」(鹿島建設・閑田さん)

普及に当たっての懸念材料を挙げるとすると流通の問題があります。日鉄住金高炉セメントの檀さんは、「セメント業界では、すでにポルトランドセメントと高炉セメントB種の流通経路が確立しています。そこに新たにECMセメントを加えることはハードルが高いのです。今後の需要次第ですが、デリバリーインフラの拡充も考慮する必要があります」と指摘します。

写真9 ECMセメントの生産拠点の一つ、日鉄住金高炉セメントの小倉工場

こうした国内の流通問題に対して坂井教授は、海外の方が普及しやすい可能性もあると言います。「海外の方が日本より業界内の自由度が高いので、普及の可能性があります。我々もアジアに調査しに行きましたが、日本のゼネコンが海外で工事を受注すると共にECMセメントを広げるのがいいのではと考えています。実際、プロジェクトチームではこれまで、タイ、インドネシア、ベトナムに視察に出かけています。その中でもインドネシアが最も有望な市場となるのではとの感触を得ています」(坂井教授)

米澤さんはプロジェクト全体を振り返って語ります。「もし、NEDOプロジェクトがなかったら、ECMセメントの実用化はうまくいかなかったことでしょう。NEDOが、資金面だけでなく、研究プロジェクト推進のマネジメント力にたけていることが大いに助かりました。技術推進委員会の先生方の指導も的確で、先導研究から実用化まで組織編成にNEDOが果たした役割は重要でした」

開発者の横顔

これまでの人脈が役立った

米澤さんは、竹中工務店の技術研究所で長年にわたりコンクリート分野の研究を続けてきました。

「タワーマンションを普及させるために、コンクリートの強度を高める技術開発をずっと行ってきました。20年かけて強度は10倍になりました。また、鉄筋の腐食の研究をするためイギリスのマンチェスター大学に留学し、そこでPh.D.を取得しました」

これまで共同研究も多く、畑の違う人たちと付き合うことが苦にならず、人脈も広がったと言います。

「今回のプロジェクトでもいままでの人脈が役立ちました。これまで共同研究などでマネジメントを手がけてきたことも成功に導けた一因だと思います。とはいえ、これまでにない大きなプロジェクトで苦労もありましたが、その分、達成感もありました。ただし、まだ課題は残っているので、普及に向けてさらにがんばっていきたいと思っています」

グローバル・マテリアルリサーチ株式会社

代表取締役CEO

米澤 敏男さん

短期間で材料開発から実用化までできた

近藤連一教授、大門正機教授という日本のセメント研究の権威を輩出する東京工業大学において、坂井教授もその研究室で師と共にセメント研究を続けてきました。

「これまでもメーカーなどとの共同研究はありましたが、1大学7社という大きなグループで、材料開発から実用化まで行うことができたのは珍しいことです。しかも普通の研究では10~20年かかるケースが多いのに、今回は短期間でできた。これは、やはりNEDOの事業に参画したからです。大学としても基礎研究から実用化研究までの体系的な研究・論文作成につながり、大変ありがたかったですね」

東京工業大学

物質理工学院材料系 教授

坂井 悦郎さん

なるほど基礎知識

セメントと高炉スラグ

資源の少ない日本ですが、セメントの原料はほとんどが国内調達可能です。石灰石、粘土、珪石、酸化鉄原料、石膏などを使い、国内で最も流通しているポルトランドセメントが作られます。

上記の材料を混合し、巨大な回転窯において1,450℃もの高温で焼成すると原料が化学変化を起こし、クリンカと呼ばれる化合物に変化します。この時に大きなエネルギーを消費するわけです。クリンカを粉砕し、石膏や混合材を添加した後、微粉砕してセメントとなります。

このポルトランドセメントに高炉スラグを微粉砕し混合したものが高炉セメントです。高炉セメントに用いられるのは、高炉スラグの中でも「高炉水砕スラグ」と呼ばれるものです。高炉水砕スラグの微粉末は、セメントと水と共存すると、スラグそのものがセメントと同じような水和反応をして硬化・強度発現する性質(潜在水硬性)があります。

高炉セメントはポルトランドセメントに比べて、強度発現が緩やかで、初期強度は小さいため、養生期間を長めに取る必要がありますが、4週間を過ぎるとポルトランドセメントと同等になり、さらに長期ではより強度が高まります。それは高炉水砕スラグの水和反応が長期にわたり持続するため、コンクリートが緻密化し強度が増加するからです。その結果、塩や硫酸塩などが内部に浸透しにくく、耐久性も高まるのです。

写真10 ECMセメントとその原材料

写真11 日鉄住金高炉セメントの研究所での乾燥収縮試験

NEDOの役割

「エネルギー使用合理化技術戦略的開発」

(2003~2010年度)

「省エネルギー革新技術開発事業」

(2009年度~、2012年度より「戦略的省エネルギー技術革新プログラム」)

(NEDO内担当部署:省エネルギー部)

NEDOは、省エネルギー効果が見込まれる技術の研究開発及び実用化、実証開発を推進する「エネルギー使用合理化技術戦略的開発」及び「省エネルギー革新技術開発事業」を実施してきました。省エネルギー技術は、多分野かつ広範に跨るため、大学、民間企業等に対して幅広く研究テーマの公募を行いました。省エネルギー技術を社会に普及させることで省エネ効果を生み出すとの考えのもと、先導研究から実用化・実証研究までの各フェーズで技術開発を推進してきました。特に先導研究フェーズでは、技術開発や市場への普及を促進するマネジメントの一環として、外部有識者で構成される「技術推進委員会」を毎年開催してきました。2012年度からは、産学官連携による成果重視の技術開発を一層促進するため、先導研究から事業化までシームレスに支援する「戦略的省エネルギー技術革新プログラム」を実施しています。

株式会社竹中工務店や東京工業大学を中心とした7社・1大学の研究開発チームは、本制度の先導研究フェーズと実用化開発フェーズに採択され、エネルギー消費量とCO2排出量を、従来セメントより6割以上削減した「ECMセメント」の開発に成功しました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。