CONTENTS

INTRODUCTION

高性能・高効率「パワー半導体」の実現に向けて

BEGINNING

快走、省エネ急行BREAKTHROUGH

量産化実現へ、大型ナショナルプロジェクトを集中・連続して実施

FOR THE FUTURE

国内外の市場に広がる「SiCパワー半導体」FACE

SiCパワー半導体で日本の電力事情の革新に貢献したい

INTRODUCTION 概要

高性能・高効率「パワー半導体」の実現に向けて

電気はその使用目的や動かす機器に合わせて、交流を直流にまたはその逆に変換したり、さらには電圧を変えたりなど、さまざまな状態に変換して利用されます。そうした電力の変換には「パワー半導体」という電子部品が使われます。このようにパワー半導体を使った電子的な電力変換技術を総じて「パワーエレクトロニクス」と呼びます。パワー半導体にはこれまでは「Si」(ケイ素)が使われてきましたが、NEDOではより高性能で省エネルギーにもなるパワー半導体の実現に向けて「SiC」(炭化ケイ素)に着目し、1998年から「SiCパワー半導体」の実用化・事業化を目指すプロジェクトを実施してきました。2014年にはSiCパワー半導体を実装したインバーター搭載の鉄道車両が、従来比約40%減という高い省エネ効果を記録し、今後は鉄道だけでなくさまざまな機器にSiCパワー半導体が用いられることが期待されています。

BIGINNING 開発への道

快走、省エネ急行

東京都の新宿区と神奈川県の小田原市を結ぶ小田急電鉄には2014年から、画期的な省エネ性能を誇る通勤車両(1000形)が走っています。1988年デビューの車両をリニューアルしたもので、一見、在来車と変わりなく見えますが、その秘密は床下のインバーター装置にあります。

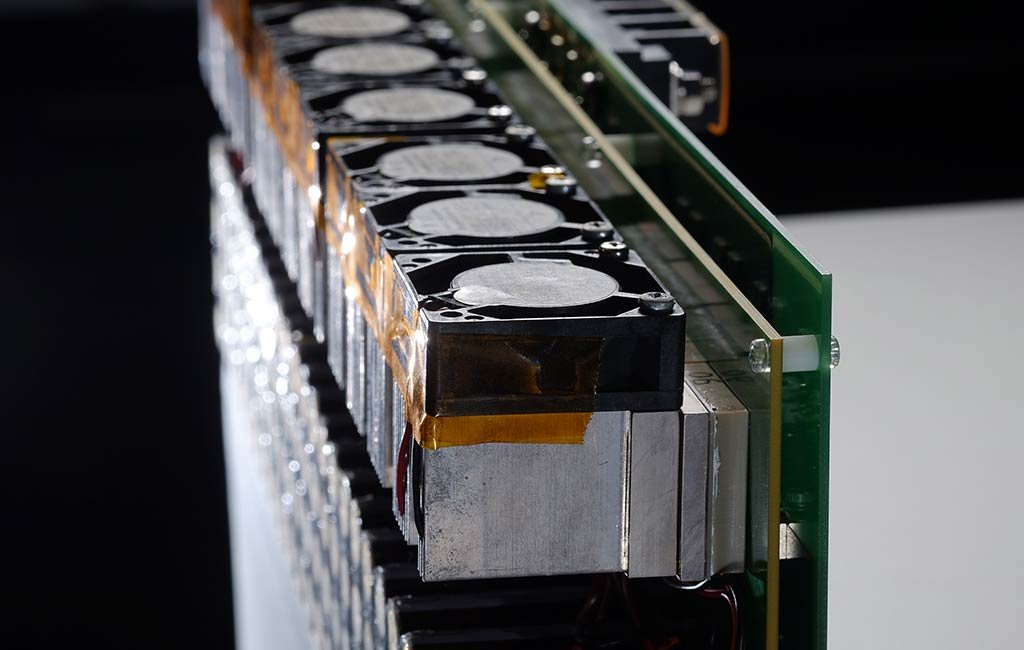

リニューアルされた1000形通勤車両のインバーター装置には世界で初めて「SiCパワー半導体」が全面的に採用されています。SiCパワー半導体は、これまでインバーターで主に使われてきた「Siパワー半導体」に代わる、新世代のパワー半導体として注目を集めています。SiCパワー半導体の最大の特色は電流オン/オフ時の電力損失が少ないことで、そのため従来のSiパワー半導体を大きく上回る省エネ効果が期待できます(写真1、図1)。

実際、1000形リニューアル車では、リニューアル前後比較で約40%もの省エネ効果があることが確認されています。放熱効果の高いSiCパワー半導体は、装置の小型化も容易です。従来、1000形通勤車両の床下はSiパワー半導体使用の大型インバーター装置に占有されてきましたが、SiCパワー半導体使用で大幅に小型化、軽量化しました。電力損失の削減ばかりでなく、重量軽減もSiCパワー半導体の省エネ効果を高める理由となっています(図2)。

図1 鉄道車両用インバーターの解説図。「可変電圧可変周波数」を意味するVVVF(Variable Voltage Variable Frequency)方式で、ダイオードだけでなくトランジスタにもSiCを適用したことから「フルSiC VVVFインバーター」と呼ばれる(資料提供:三菱電機)

図2 「Siパワー半導体(IGBT)」「ハイブリッドSiCパワー半導体」「フルSiCパワー半導体」インバーターの消費エネルギーおよびサイズ・重量比較の一例(資料提供:三菱電機)

写真1 フルSiCインバーターが搭載された小田急電鉄1000形リニューアル車(左)、床下に設置された「フルSiCインバーター」(右)

パワー半導体とは?

Siに代わる半導体素材とは?

このように半導体を使用して電力を制御する技術を「パワーエレクトロニクス」と呼びます。電力のオンとオフの時間割合をパワー半導体で変化させ、モーターなどの電気機器を制御します。電車の例では、パワー半導体でモーターのスイッチのオン・オフ間隔を細かく変化させて回転数を制御し、加速や減速を行います。

そうした仕組みゆえパワー半導体(電力制御用に必要な高電圧や大電流に対応できる半導体素子)は、①通電時の抵抗が低いこと、②スイッチング動作が速いこと、③スイッチング動作の耐久性が高いことの三つが、性能を大きく左右する条件となっています。そして、この条件を兼ね備えた材料として、この数十年間、重宝されてきたのが「Si」(ケイ素)でした。

周知のとおりSiは、資源が豊富である上に加工や制御もしやすく、パワー半導体だけでなくコンピュータ向け半導体にも汎用的に使われています。しかし、パワー半導体はその進化とともに、数千ボルト、数千アンペアという大電力も扱うようになり、加えてより微細に、より効率的に電力を制御することも必要になりました。

また、パワー半導体は、スイッチング動作を行う電力消費に加え、電力を流した際に一部が熱になることでも電力損失が生じます。この損失を抑えるために半導体の構造を見直すなどの改良が重ねられてきました。

しかし、Siパワー半導体では物理的な限界から、これ以上の損失改善が困難なところまできていました。こうした理由から、新世代のパワー半導体の出現が待ち望まれてきました。

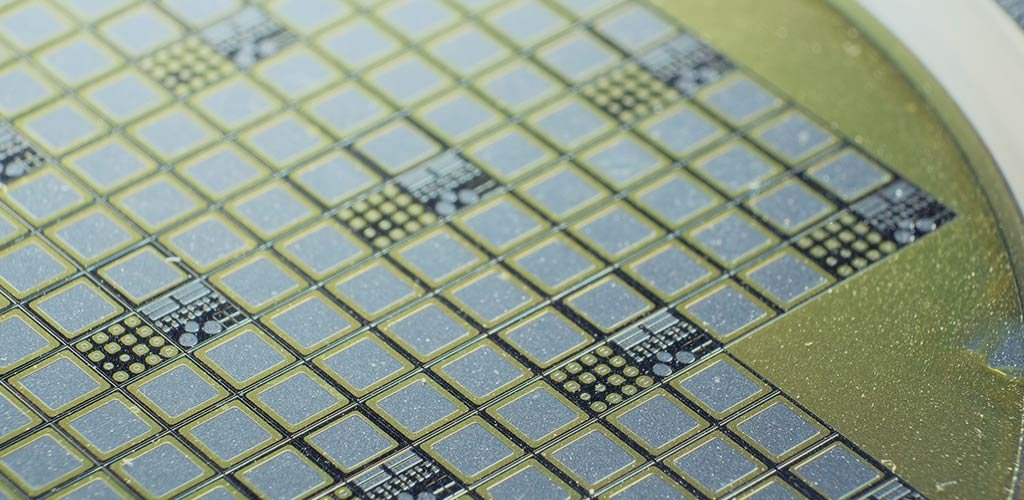

そこでSiよりも電気を通しやすく、電力損失が発生しにくい新しい材料でパワー半導体を製造することが検討されました。その候補の一つが「SiC」(炭化ケイ素)でした。SiCはパワー半導体に適した特性を数多く備えるものの、ウエハ製造の難しさ、コスト高という難点があり、その課題解決がSiに取って代わるには不可欠でした。

NEDOでは課題を解決し、より高性能なパワー半導体を実用化・事業化しようと考え、SiCパワー半導体の研究開発プロジェクトを1998年度から開始しました。

基礎研究と要素技術開発で、

「SiCパワー半導体」実用化の研究基盤をつくる

SiCパワー半導体関連の研究開発は、国内では1970年代後半から地道に進められてきていました。

産業技術総合研究所(産総研)先進パワーエレクトロニクス研究センター長の奥村元さんは、「1990年代初頭、米国の新興企業からSiCウエハが発売され、日本でも研究加速の機運が高まってきました。そして1990年代中頃には、SiCがパワー半導体材料として有効なことも明確になってきました」と研究開発の歴史を振り返って説明します。

そして、SiCパワー半導体実用化を目指すナショナルプロジェクトが1998年から本格始動しました。その端緒となる1998年度から2002年度にかけてのNEDO「超低損失電力素子技術開発」プロジェクトでは、大口径かつ高品質のウエハ製造技術の確立を研究開発目標としました。

同プロジェクトでは、直径4インチのインゴット実証及び直径2インチの高品質インゴット製造技術の確立に成功しました。奥村さんは、「当時の研究はまだ基礎的なものでしたが、SiCパワー半導体の技術開発が大きく動き出す契機になりました」と言います。

続く2003年度から2005年度にかけての「エネルギー使用合理化技術実用化開発」プロジェクトでは、「SiCウエハ」を用いたパワー半導体の試作が行われました。

この二つのプロジェクトは、実際に作製するのがたとえ1枚のウエハ、また1個のデバイスチップであっても、最先端の技術目標を達成することに主眼が置かれていました。そのため量産にはさらなる研究開発が必要でしたが、基礎研究の成果が蓄積されるとともに、専門家の集まる「コミュニティ」が形成され、その後のSiCパワー半導体実用化への重要な布石となりました。

図4 SiC材料からインバーター成立に至るまでの研究プロセス(資料提供:産業技術総合研究所)

MOSFETにこだわり続け、

SiC適用インバーターの実用化を目指す

一方、後にSiCパワー半導体適用インバーターの製品化にいち早く成功する三菱電機株式会社も、1990年代からSiCパワー半導体実用化に向けて研究開発に取り組んでいました。

同社先端技術総合研究所の大井健史さんは、「Siパワー半導体の改良に限界が迫る中、新材料を用いたパワー半導体の開発が必要と認識し、SiCパワー半導体の研究に着手しました。NEDOプロジェクトを中心に日本では、『MOSFET』開発にこだわり続けてきましたが、これは民間企業単独でできる挑戦ではなかったと思います」と当時を振り返って話します。

「MOSFET」とは、“Metal-Oxide-Semiconductor Field-Effect Transistor”(金属酸化膜-半導体電界効果トランジスタ)のことです。トランジスタは半導体内の自由電子や正孔の動きを利用して電気的増幅を行うもので、従来は、電荷の運び役にそれぞれ正孔と電子が使われるp型・n型半導体が接合した「絶縁ゲートバイポーラトランジスタ」(IGBT:Insulated Gate Bipolar Transistor)が、主に使われてきました。

しかし、「IGBT」では、p型・n型の接合で構成されてバイポーラ動作をするためにスイッチング損失が大きくなるという欠点がありました。それに対してMOSFETは、n型(またはp型)半導体が単一で使われるユニポーラ動作のデバイスであるためスイッチング損失を抑えられる利点があります。

図5 従来の「IGBT」と「MOSFET」の構造比較(資料提供:三菱電機)

大井さんは、「1990年代のMOSFETでは、酸化膜の界面部分に品質的な課題があり、またMOSFETで最も重要なチャネル特性にも問題がありました。そのため欧州ではもっぱらMOSFETは、ものにならないと言われていましたが、日本はMOSFETの実用化をあきらめませんでした」と話します。

以降、MOSFETを前提にSiC適用インバーターの開発が進んでいきます。1998年からのNEDOプロジェクトでは、三菱電機は主にSiCを材料にしたパワー半導体を開発し、さらに実証する役割を担っていました。

なかでも1998年度からの「超低損失電力素子技術開発」プロジェクトの意義は大きく、大井さんは、「パワー半導体を開発するという視点が明確になったのはこのプロジェクトから。インバーターにSiCを使ったらどうなるかと、実証していきました」と話します。

BREAKTHROUGH プロジェクトの突破口

量産化実現へ、大型ナショナルプロジェクトを集中・連続して実施

こうした研究開発の経過を経て、2006年度から「パワーエレクトロニクスインバータ基盤技術開発」プロジェクトが実施されました。産総研の奥村さんは、「SiCパワー半導体を実用化・事業化するには、やはり産業としての量産を前提に考えなければなりません。そこで始まったのがこの“パワエレプロ”でした」と話します。

同プロジェクトには産総研のほか、三菱電機、新機能素子研究開発協会(FED)が協働し、SiCパワー半導体を用いたインバーターの開発を目指しました。このプロジェクトでは、従来のSiパワー半導体を用いたインバーターと比較して、体積1/4、電力損失70%減のSiC適用インバーターが実現しました。

その後もSiCパワー半導体の実用化・事業化を目指したNEDOプロジェクトは続きました。2010~14年度には、SiCパワー半導体量産に見合う大口径ウエハの製造技術確立を目標に、「低炭素社会を実現する新材料パワー半導体プロジェクト」が実施され、高品質な6インチウエハの製造開発に成功しました。これにより国産SiCパワー半導体の量産化の見通しが立ちました。奥村さんはプロジェクトの意義を、「ウエハ開発に一研究所や一企業だけでなく、日本のSiCパワー半導体コミュニティ全体で、その実用化・事業化を盛りたてたこと」と語ります。

図6 NEDOのSiCパワーエレクトロニクスプロジェクトの変遷

SiCパワー半導体量産に欠かせない「高温」環境との戦い

前述のとおり海外ではMOSFET実用化には困難な課題が多いと言われる一方で、日本ではMOSFETのスイッチング損失の少なさに着目してSiC適用インバーターの開発を進めてきました。

その「困難な課題」の代表例がSiCパワー半導体の製造環境の「高温化」でした。粉末状のSiCからウエハの材料となるインゴットを作る過程では、固体を気体にしてから結晶成長させる「昇華法」が使われます。それには、2,200℃という「高温」を保つことが必要です。従来のSiインゴットの結晶成長に使われる「液相法」の1,500℃に比べて700度も高温で、Siパワー半導体製造知見の応用だけではSiCパワー半導体の量産化は望めませんでした。

また、そうして作ったインゴットを薄くスライスしてウエハにしてから、その上に薄い結晶を成長させる「エピタキシャル成長」工程でも、1,600℃ないし1,800℃という高温環境が必要となります。これもSiパワー半導体の同工程の1,300℃よりもはるかに高温です。さらに、エピタキシャル成長後のウエハにトランジスタやダイオードなどの機能をもたせるデバイス化の工程でも、最高2,000℃の高温環境での処理が必要となります。

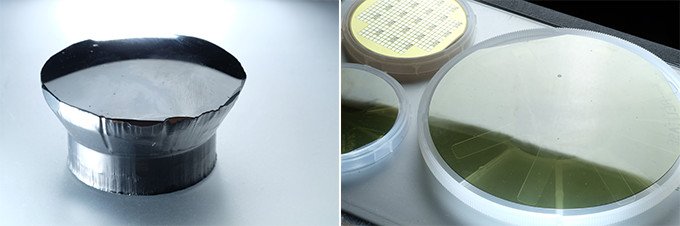

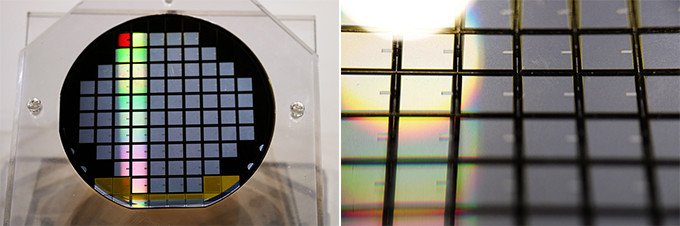

写真2 SiC半導体の材料となるインゴット(左)、切り出されたウエハ(右)

産総研で奥村さんとともにSiCパワー半導体の研究開発に挑んできた総括研究主幹の福田憲司さんはその困難さを次のように説明します。

「製造環境の高温化はエネルギーを多量に使うだけでなく、作業の危険性も高くします。加えて実用化に必要な6インチウエハの量産化には、酸化膜を成長させる炉内温度のばらつきを±5度に抑えるという高度な温度管理が必要になります。炉内温度が意に反して下降し始めてから加熱するのではとても間に合わない微小な幅の調整です。装置メーカーともコミュニケーションを密にし、炉内の温度を、炉の上部から下部までいかに均一に保つかに注力しました」(福田さん)

三菱電機でも高温管理技術の確立はやはり挑戦的な課題でした。半導体製造工程では、ウエハに「不純物イオン」を必要量打ち込む「イオン注入工程」があります。SiC半導体材料にはSi半導体材料よりも不純物イオンがウエハ中に拡散しづらい特徴があります。

三菱電機パワーデバイス第一部の山口博史さんは、「そこで、イオンを打ち込むため高温でウエハの熱処理を行うことにしました」と話します。

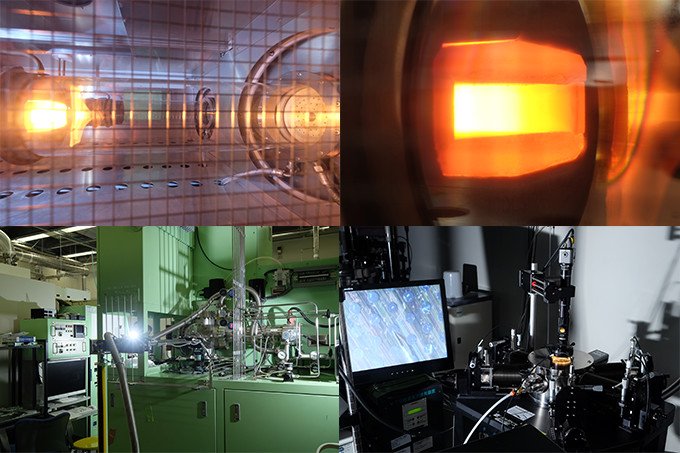

写真3 産総研にあるエピタキシャル成長装置(上段)と、薄膜結晶成長の評価装置(下段)

「予熱も含めて精密に温度を調節する技術が必要です。諦めずに時間をかけて温度調節の方法を探り高温熱処理を実現した結果、状態の良いウエハ上にきれいに酸化膜を成長させることができるようになりました」(山口さん)

写真4 三菱電機が製造するSiCパワー半導体(左)、そのデバイス部のアップ(右)

同じ2010年ごろから、実際の製品(インバーター)の量産を意識した開発も本格化していきます。そして、その開発のスピードアップを後押しする事態が翌年発生しました。それは2011年3月の東日本大震災による電力不足です。三菱電機車両システムエンジニアリング部の草野健一さんは、「電車で使うエネルギーをできるだけ減らそうという社会的機運が盛り上がり、研究開発が一気に加速しました」と当時を振り返ります。

そして三菱電機では、2011年10月、「次世代パワーエレクトロニクス技術開発プロジェクト」(2009年度から2012年度)の成果として、ダイオード部分にSiCを適用した鉄道車両用インバーターを製品化しました。同製品は早速、東京メトロ銀座線車両に搭載され、営業運転を開始しました。

さらに、2013年12月には、ダイオード部分だけでなくトランジスタ部分にもSiCを適用した、より一層の省エネ効果が期待できる鉄道車両用インバーターを開発しました。それを搭載したのが記事冒頭で紹介した小田急電鉄の1000形通勤車両でした。

損失低減につながる「高速スイッチング」には実装技術で挑戦

より製品化に近い実装技術の部分では、SiCパワー半導体の特性を発揮させる「高速スイッチング」の実現が最大の課題となりました。

電流のオンとオフを切り換えるインバーターのスイッチング速度(間隔の短さ)は、電車の速度を「上げる・下げる」といったモーター制御の品質に直結します。前述のとおりSiC適用インバーター搭載の電車では、インバーターのスイッチングが高速になることで、スイッチングによる電流損失を大幅に低減することができます(図7)。

図7 高速スイッチングによる省エネルギー化の仕組み(資料提供:三菱電機)

通常、スイッチングを高速で行おうとすると、「浮遊インダクタンス」と呼ばれる回路に寄生するインダクタンスによって大きな誘導電圧が発生するため、高速スイッチング動作の妨げ要因になります。浮遊インダクタンスの低減は、高速スイッチングにおいて避けて通れない課題でした。

三菱電機の大井さんは、「2006~08年度にかけてのNEDO『パワーエレクトロニクスインバーター基盤技術開発』プロジェクトで、まず製品としての使用状況は度外視し、とにかくインダクタンスを極力抑えることに挑みました」と当時を振り返って説明します。

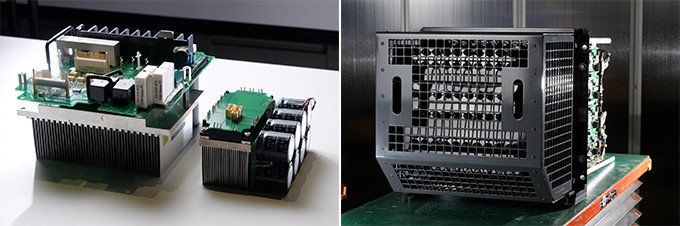

「3.7kW、11kW、20kWと、試作インバーターの消費電力レベルを上げていくなかで、スイッチング速度を高めることにより、エネルギー損失を従来比50%減、70%減、90%減と改善していきました。20kWの試作インバーターで90%減まで行うためには、スイッチング速度を非常に高くする必要があり、電流を切るときに発生する電圧の跳ね上がりを抑えるために浮遊インダクタンスを極力小さくした主回路を試作することを目指しました」(大井さん)

こうして高速スイッチングの技術レベルを極限まで高めた上で、研究の軸足を実用化に移し、より電力の大きいSiC適用インバーターの開発を進めました。SiCパワー半導体関連のNEDOプロジェクトにより、ウエハの量産化と、インバーター開発の両方の要素技術が実現しました。

写真5 2009年2月に当時世界最高値となる動作損失70%減、サイズ1/4を達成した11kWの試作SiC適用インバーター(左)と、実際に電車に搭載されているインバーター(右)

SiCの特徴が組み合わさり、画期的な省エネ効果を実現

SiC適用インバーターの省エネ効果(従来比約40%省エネ)は前述のとおりですが、ではどうしてSiCで、省エネ効果を得られるのでしょうか。それは、Si適用インバーターよりも優れた、次のような複数の利点があるからです。

まず、SiCパワー半導体では、電気抵抗が生じる主な場所であるドリフト層の厚さをSiパワー半導体の1/10ほどに抑えられます。SiCの絶縁破壊が起きる電界強度がSiより約10倍強いため、その分、電圧を支えるドリフト層を薄くできるのです。これにより、インバーターに電気が通るときや電流のオンとオフをスイッチングするときのエネルギー損失を減らすことができます(図8)。

さらに、SiC半導体材料では、バンドギャップがSi半導体材料の3倍ほどに広くなります。Siパワー半導体では高温作動時に電流の漏れが生じて、正常に作動しないことがありましたが、SiCパワー半導体では、このバンドギャップの広さにより、高温条件でも動作が可能となります。加えてSiCの熱伝導率は、Siの3倍ほど高いため、高い放熱効果があります。

図8 Siパワー半導体とSiCパワー半導体との構造比較。SiC-MOSFETとSiC-SBD(SchottkyBarrier Diode)は、蓄積キャリアがないため、スイッチングのときのエネルギー損失の低減が可能となり、高速スイッチング動作が実現できる(資料提供:三菱電機)

図9 Siパワー半導体(左)とSiCパワー半導体のスイッチング波形比較。SiCパワー半導体は、蓄積キャリア(グラフ上のだ円形部分)がほとんど無く、損失低減が可能(資料提供:三菱電機)

写真6 Si適用インバーターと、SiCパワー半導体適用インバーターの大きさ比較。白色の装置が従来のSi適用インバーター(左)、電車のカットモデルでの床下設置の大きさ比較、白い枠が従来のインバーター(右)

またブレーキ時の省エネルギー化も期待できます。エネルギーロスの要因の15%を占める空気ブレーキの使用を減らし、ブレーキ時に生じる電気エネルギーを架線に戻して再利用する「回生ブレーキ」の使用を増やせるため、さらなる省エネルギー効果を得られます(図10)。

三菱電機車両システム部の田中毅さんは、「インバーター自体の省エネ効果は、主回路全体のうちの2%の消費電力量が1%に減る程度ですが、SiC適用インバーターによってモーターの電力損失を減らしたり、ブレーキの方法を改善したりできるために、全体として大幅な省エネ効果になります」と説明します。

図10-1 回生ブレーキで得られる電力の比較図、左がSi、右がSiC。(資料提供:三菱電機)

図10-2 鉄道車両(主回路全体)の消費電力分析と省エネルギー化対策(資料提供:三菱電機)

FOR THE FUTURE 開発のいま、そして未来

国内外の市場に広がる「SiCパワー半導体」

2017年現在、NEDO「低炭素社会を実現する新材料パワー半導体プロジェクト」の実施企業が6インチSiCウエハの量産化を実現しようとしています。同プロジェクトのリーダーだった産総研の奥村さんは、「米国企業の既存製品をしのぐような6インチウエハの量産技術が日本のプロジェクトで実現しました。ウエハ供給メーカーの一角を日本が担えるのは、産業としてもメリットがあると思います」と話します。

SiC適用インバーターは、国内外の鉄道での採用が相次いでいます。三菱電機の草野健一さんは、「2016年後半までに、鉄道車両用SiC適用インバーターは約700台の受注がありました」と話します。

国内では、小田急電鉄のほか、多くの車両に採用されています。また、海外でも、北米、アジア、欧州など、全世界で採用されています。

近い将来、SiCが電力インフラを大変革する?

パワー半導体には多種多様なものがあり、より広い視野で見ると、鉄道用インバーターはそれらを適用した電力変換機器の実用化のはじまりとも言えます。奥村さんは、「出力電圧レベルの高いインフラ関連領域では、SiCパワー半導体の活用拡大がさらに期待されています」と話します。

その代表例は周波数変換設備です。周知のとおり東日本と西日本では、周波数が50Hzと60Hzに分かれていて両エリアを超えた電力融通には大掛かりな変換設備が必要です。しかし奥村さんは、「より大きな電圧を扱えるSiC適用インバーターが普及すればそうした課題も解決に向かうでしょう」と言います。

図11 将来の電力ネットワーク社会におけるSiC適用インバーターの活用例。大規模発電所の出力調整設備、電力系統の変換器、などへの活用が期待されている(資料提供:産業技術総合研究所)

また、より身近な場所では、街の電柱の変圧器の小型化やメンテナンスフリー化があります。電線地中化が一気に進む可能性もあります。さらに、SiC適用パワーデバイスがより高耐圧かつ低損失になり、電力制御のための静止型無効電力補償装置(SVC)や遮断器などにも本格活用されれば、スマートグリッドの実用化も進み、「電力ネットワークのあり方が一変する可能性も」と奥村さんは予測します。

三菱電機でも、より高電圧に対応できるSiC適用インバーターなどの開発を続けています。大井さんは、「鉄道列車用のSiC適用インバーターの電圧は3.3kVでしたが、続いて6.5kVにも取り組んでいます。実現すれば、Si適用インバーターで使われている領域を、SiC適用インバーターですべてカバーできるようになるでしょう」と話します。

写真7 三菱電機が試作中の損失90%を実証した20kWインバーター

数々の人物と組織がSiCパワー半導体の潮流を築いてきた

SiCパワー半導体の実用化・事業化へ向けたNEDOプロジェクトに携わってきた研究開発者たちは、さまざまな立場の人物や組織が結集し、SiCパワー半導体の実用化への潮流を築いてきたことに大きな意義を感じると話します。

「研究開発の黎明期には先達が地道に研究をしてきました。NEDOプロジェクトが始まり公的資金が付くようになったのも、そうした人たちが諦めずに研究を続けてきたからです」(産総研・奥村さん)

「MOSFETで本当にできるのだろうかといった段階から、ついにここまで来ました。民間企業1社で研究開発を維持することはとてもできなかったと思います。日本のデバイス開発や材料開発を担う組織が一堂に集まる仕組みがあったからこそ実現できたことだと思っています」(三菱電機・大井さん)

SiCパワー半導体普及社会に向けて、現在、2009年度から2019年度までのNEDOプロジェクト「低炭素社会を実現する次世代パワーエレクトロニクスプロジェクト」が進行中です。より多くの場所で、SiCパワー半導体が活用される社会を目指して、NEDOと研究開発者たちの取り組みが続いています。

開発者の横顔

SiCパワー半導体で日本の電力事情の革新に貢献したい

奥村元さんは、産総研の前身にあたる通商産業省工業技術院電子技術総合研究所時代から、SiCパワー半導体の研究を進めてきました。「インフラは人々の生死にも関わる重要な分野。そうした分野に、自分の研究してきた材料が役立てられようとしていることを、意義深く思っています」

産業技術総合研究所

先進パワーエレクトロニクス研究センター長

奥村 元さん

福田憲司さんは、SiCパワー半導体の研究を本格化させる以前はSi半導体材料関連の研究を志していたこともあったそうです。「いまはSiCに携われて幸運だったと思っています。SiCを使って産業でイノベーションを起こすことが自分の夢。自動車などでもSiCパワー半導体が使われていけば、その夢にさらに近づく気がします」

産業技術総合研究所

先進パワーエレクトロニクス研究センター

総括研究主幹

福田 憲司さん

SiC半導体適用インバーターの実現に一丸

大井健史さんは、電車システム開発とパワー半導体開発の間を取り持つような役目を果たしてきました。同社のSiCパワー半導体開発者最古参の一人です。「社内の人たちを本気にさせ、世界に向けて三菱電機のSiC適用インバーターを知らしめたいと開発を続けてきました」

三菱電機株式会社

先端技術総合研究所

パワーエレクトロニクス技術部門主管技師長

大井 健史さん

田中毅さんは、車両システム開発の立場から、SiC適用インバーターの実用化を目指してきました。「製品として早く発表したい一心でした。SiCで電車を動かせたのは世界初。試験も製品化も世界初。2011年の当社工場での初めての動作試験で、インバーターが実際に動いたときは、みんなとバンザイをして喜びあいました」

三菱電機株式会社

伊丹製作所

車両システム部次長

田中 毅さん

草野健一さんは、2014年まで田中さんと同部署で、小田急電鉄1000形リニューアル車のシステム設計を担当していました。「公共交通機関にとって故障はあってはならないもの。2015年1月の営業運転開始当初はドキドキしましたが、2、3日経って『大丈夫だな』となりました。これまで実現できたことを糧に、今後も研究開発を続けます」

三菱電機株式会社

伊丹製作所

車両システムエンジニアリング部車両システム技術グループ グループマネージャー

草野 健一さん

山口博史さんは、パワー半導体開発の立場から、SiC適用インバーターの実用化に携わってきました。「一つの船に乗ったつもりで、各部門の担当者が抱えている自分のリスクを共有しあうことを心がけながら開発を進めてきました。祝杯を含め、仲間どうしで飲みに行ったことも多々あります」

三菱電機株式会社

パワーデバイス製作所

パワーデバイス第一部次長

山口 博史さん

※所属・肩書きは、全て取材当時のものです。

なるほど基礎知識

マイクロエレクトロニクスとパワーエレクトロニクス

半導体を材料とするデバイスの基本的な役割は「電気を制御する」ことです。ただし、電気を「どう扱うか」により、使われる半導体の用途や特性は大きく二つに分かれます。

一つは、情報あるいは信号としての電気を制御し、コンピュータなどの情報通信機器を作動させるためのものです。この分野では半導体デバイスの微細化が進んでいるため、その技術や分野は「マイクロエレクトロニクス」と呼ばれます。

もう一つは、この記事で紹介しているような、エネルギーや電力を制御しインバーターやコンバータなどを作動させるためのもので、その技術や分野は「パワーエレクトロニクス」と呼ばれます。

前者に比べ、後者に使われる半導体は大きな電流や電圧を扱います。それに適した性質の特徴として「ワイドバンドギャップ」があります。バンドギャップが広いと、熱により励起される電子や正孔などのキャリアが少なくなります。熱励起キャリアはデバイスの動作を妨げるものなので、ワイドバンドギャップ半導体は高温でも動作ができるようになります。

また、絶縁破壊が起きる電界強度が高まるため、電圧がとくにかかる部分を薄型化することもできます。大容量の電気エネルギーを扱う上で、ワイドバンドギャップ半導体を使用すると、いろいろと有利になるわけです。

ワイドバンドギャップ半導体の担い手として期待を集めているのが、この記事の主役であるSiC(炭化ケイ素)やGaN(窒化ガリウム)などの化合物です。

図12 「Si半導体」と「SiCパワー半導体」の物理的特性比較(上)と、温度変化によるスイッチング電流損失比較(下)(資料提供:三菱電機)

図13 Si半導体とSiCパワー半導体の構造比較(資料提供:三菱電機)

NEDOの役割

NEDOは1998年から次世代パワーエレクトロニクスに関するプロジェクトを実施。材料から応用システムまでを複合的に進めるために、世界の情勢や研究開発動向を踏まえ、産学官の多様なプレイヤーの連携を支援するプロジェクトマネジメントを推進しました。

1)柔軟なプロジェクト遂行

世界をリードするため、当初計画を前倒しした予算執行や加速予算追加、新テーマ立案を実施しました。例えば、開発してきたウエハやデバイスの成果を最大限に活かすため、応用システム開発に注力するテーマを拡充。また、これまで検討してこなかったような新しい用途開拓(革新的アプリケーション開拓)に関するテーマも更に追加で拡充し、成果の社会実装を後押ししています。

2)プロジェクトを支える各種取組を並行して実施

①アプリケーション(鉄道、道路交通、電力等)ごとにパワーエレクトロニクス適用に係るロードマップを策定しています。ロードマップ策定を通じ、現在のプロジェクト内容の妥当性等を確認するとともに、デバイスメーカー、機器メーカー、機器ユーザー等の各レイヤー間の情報交換や議論の場を定期的に設けることで、関係者の連携を強化しています。

②パワーエレクトロニクスの専門的な学習をしていない企業の研究者等を対象に、座学のみならず実習も伴うパワーエレクトロニクスに関するセミナーを開催しています。本セミナーを通じて基礎的な土台を固め、特にSiCやGaNなどの新材料パワーエレクトロニクスについて、応用を推進できる人材育成を図っています。

関連プロジェクト

- 超低損失電力素子技術開発(1998~2002年度)

- エネルギー使用合理化技術実用化開発(2003~2005年度)

- パワーエレクトロニクスインバータ基盤技術開発(2006~2008年度)

- 低炭素社会を実現する次世代パワーエレクトロニクスプロジェクト(2009~2019年度)

- 次世代パワーエレクトロニクス技術開発(2009~2012年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。