CONTENTS

INTRODUCTION

イントロダクションBEGINNING

効率化と低公害化の要求高まるごみ処理施設BREAKTHROUGH

技術開発に近道無し、日々、試験の積み重ねで新技術を確立

FOR THE FUTURE

ごみ焼却の"今後"にも対応FACE

大胆な発想と地道な努力INTRODUCTION 概要

環境問題への関心が高まる中、ごみの焼却処理にも、より一層のエネルギー効率の向上や、有害ガスの抑制が求められる時代となりました。

その声に応えるための新技術が実用化されています。

BIGINNING 開発への道

効率化と低公害化の要求高まるごみ処理施設

エネルギーを無駄なく利用することが、様々な分野で注目されています。私たちが出すごみを中間処理する「ごみ処理施設」でも、同様のことが求められています。

ごみ処理施設では、焼却過程で発生する熱エネルギーを回収して、発電や温水プールの熱源などに再利用することが一般的です。しかし、発生した熱エネルギーを再度ごみ焼却のために使えば、ごみ処理の総エネルギーを減らすこともでき、省エネルギーに繋がります。また、ごみ処理施設から排出される一酸化炭素(CO)や窒素酸化物(NOx)などの有害ガスは大気汚染物質であり、これらの排出量を抑えることも重要です。

ストーカ炉の内部。ストーカ(火格子)が階段状になっている

日本において、家庭から排出されるごみの多くは、火格子下から空気を送り込んで火格子の上でごみを燃焼させるストーカ式焼却炉(以下、ストーカ炉)により処理(焼却)されています。この炉ではごみは火格子が往復運動することで攪拌・焼却されながら出口に送られていきます。日本のストーカ炉は、高性能でありますが、より一層のエネルギー効率の向上や、排ガス量の削減、ごみ処理費用の削減などが求められています。

高性能ごみ処理施設が2009年4月から運転開始

「よりエネルギー回収効率が高く、より低公害のごみ焼却施設を」との声に、JFEエンジニアリング(旧JFE環境ソリューションズ、2009年4月合併)は、新型のごみ処理システム「ハイパー21ストーカシステム」の開発で応えました。

このシステムには、ごみを高効率・低公害で焼却処理するために、JFEエンジニアリングの持つ様々な処理技術が用いられています。

JFEエンジニアリングの守吉庸和さん。

国崎クリーンセンター建設のプロジェクトマネージャー。

ストーカからの吹込み空気を均一にでき安定燃焼が可能な「ハイパー火格子」、焼却過程の前半で発生する未燃ガスと、後半で発生する燃焼ガスを混合し、互いに反応させてNOxやダイオキシンの排出などを抑える「二回流ガス流れ炉」、ファジー制御系を取り入れて安定的に燃焼制御を行う「ハイブリッドACC(Automatic Combustion Control 自動燃焼制御)」などです。

これらの技術に加えて、JFEエンジニアリングは、NEDO「高温空気燃焼制御技術研究開発プロジェクト」(参加期間:1999年~2001年)により「高温空気吹込み」や「排ガス再循環」などを組合わせた新方式のごみ焼却技術を開発し「ハイパー21ストーカシステム」を完成させました。

このシステムでは、より少ない空気の量で、より効率的な燃焼を行える点がポイントです。2009年4月、兵庫県東部の猪名川上流地域に、川西市、猪名川町、大阪府豊能町、能勢町の1市3町のごみを一手に引き受けて処理する「国崎クリーンセンター」が完成し、ハイパー21ストーカシステムが初めて実用化されました。JFEエンジニアリングの守吉庸和さんは「全国自治体やヨーロッパの基準を勘案してトップクラスの厳しい環境基準を設定し、新技術でそれに対応しました」と話します。

その結果、国崎クリーンセンターでは、塩化水素で法規制基準比43分の1の10ppm以下、窒素酸化物で約12分の1の20ppm以下など、大幅な有害ガス排出の低減を実現することができました。

ハイパー21ストーカシステムが使われている国崎クリーンセンター。

合計2炉で1日235トンのごみ処理能力がある。蒸気の余熱は発電や温水にも利用される。

"高温空気の"ふた"が「低空気比燃焼」実現のカギ

ハイパー21ストーカシステムで新たに加わった「高温空気吹込み」と「排ガス再循環」の技術は、ストーカ炉でのごみ燃焼に組合わされて使われています。

ごみ焼却では「空気比」という数値が重要となります。これは、実際に焼却炉に送り込んだ空気量を、ごみを燃焼させるのに理論的に必要な最低限の空気量で割った値をいいます。

空気比が高い(空気をたくさん使う)と、大きな動力を必要とし、排ガス量が多くなりさらにエネルギー回収率が減少します。したがって、省エネルギー化のためには、空気比を低く抑えることが重要とされています。

ところが、空気比を小さくしすぎると燃焼が不均一になってしまい、燃えにくいごみが不完全燃焼となってすすが発生するうえに、一酸化炭素や窒素酸化物などの有害ガスも多く排出することになります。従来のストーカ炉では、空気比1.7~1.9が安定燃焼の維持に必要でした。

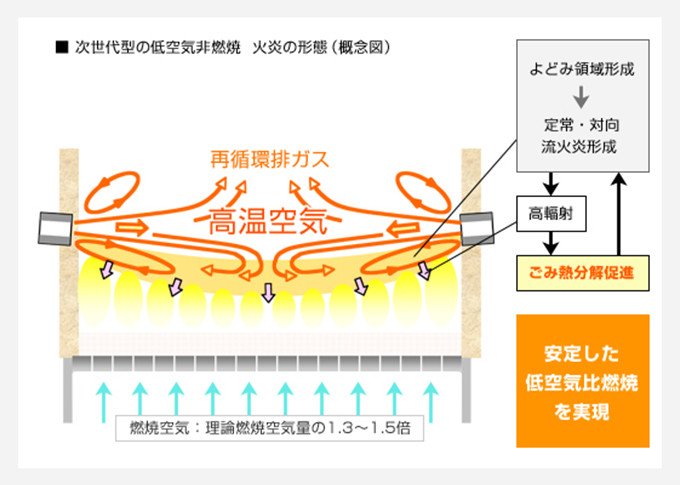

新技術ではストーカ炉内の壁に孔を数個もうけ、そこから高温空気と再循環した排ガスを吹き込みます。これにより、ごみ燃焼の上部に高温空気の"ふた"がされ、コンパクトかつ安定的にごみを燃焼させることが可能になります。さらに、焼却で発生する排ガスを再循環させることで、総排ガス量を減らす事ができます。

この新技術により、空気比を1.3~1.5に抑えることができました。総排ガス量は従来より25〜30%低減し、一方で、回収エネルギーとなる蒸気発生量は10%増加。さらに、一酸化炭素濃度10ppm以下、窒素酸化物50ppm以下(炉内水噴霧なしの場合)という有害ガス低減化などを実現しました。

低い空気比でエネルギー効率を高め、かつ、有害ガス発生を抑えることができるようになったのです。

炉の内壁。指をさしているのが、高温空気が出てくる孔。

高温空気が送られるパイプ。

「高温空気」と「再循環排ガス」の技術の概念図。

高温空気の吹き込み孔の高さは、燃焼のしかたを観察し、検討を重ねた上で決まった。(画像提供:JFEエンジニアリング)

BREAKTHROUGH プロジェクトの突破口

技術開発に近道無し、日々、試験の積み重ねで新技術を確立

JFEエンジニアリングで、事業化にむけての検討をしてきた西野雅明さんは「新技術の開発は"経験工学"によるものでした」と、実用化までは試行錯誤の繰り返しだったことを強調します。1999年のNEDOプロジェクト開始時から技術開発を手がけてきたJFE環境の立福輝生さんも「地道に知識を積み上げて、わからない部分を一つずつ解決していった」と振り返ります。

NEDOプロジェクトの開始時には、ストーカ炉内でごみが燃えるメカニズムについて、基礎的なデータもない状況でした。そこで、実用化までのプロセスでは、段階的に実験内容を実用機仕様に近づけていきました。

最終的には、横浜市鶴見区の敷地にごみ処理能力1日12トンの実験炉をつくり、数多くの試験を実施し、実機建設に必要なデータを採取・蓄積してきました。

当初計画していた高温空気温度だと、空気比1.3~1.5の実現に燃料を使う必要が出たため、設定温度レベルを下げて再試験を行ったり、ごみの組成を再現した模擬ガスや固形化した模擬ごみでの実験から、実際のごみを使った実験に切り換えたりと、確実に実用化するために次々と条件を変えて実験を続けました。実験炉での最終試験では「一日12トンの一般ごみを日々集める手配を行い、事業部からの要請である2週間連続の安定運転を確認、無事完了しました。」(立福さん)。

従来の炉内条件での燃焼の様子。火柱が高く立っている。

ハイパー21ストーカシステムの炉内。

両脇から高温空気が出ているため、火柱が"ふた"をされて燃焼スペースがコンパクトになり、低空気比でも燃焼が安定。(画像提供:JFEエンジニアリング)

実用化に向けての実験炉での厳しい試験をクリアすると、次に、実際の規模の炉に適用して安定性の確認を重ねました。

「排ガス再循環」技術の導入については、再循環で使う排ガスが炉内空気より低温になるため、燃焼が不安定になる懸念がありましたが、安定した燃焼を実現し、さらに高温空気だけを吹き込む場合よりもNOx発生を抑制することに成功しました。

FOR THE FUTURE 開発のいま、そして未来

ごみ焼却の"今後"にも対応

2009年4月時点で、運転を開始した国崎クリーンセンターの他に、全国3か所でハイパー21ストーカシステムを使ったごみ処理施設の稼働が決まっています。

今後は高温空気燃焼技術のほか、ユーザーの希望に合わせて、灰をスラグにするための灰溶融炉をストーカ炉と一体化させた「灰溶融炉一体型システム」や、火格子の中に水を通して冷却する「水冷火格子」などの技術も用いられる予定です。

ストーカ炉を見上げたところ。

無数のパイプが張りめぐらされ、燃焼効率向上や環境負荷低減の最新技術が組み込まれている。

さらに、西野さんは「今後の技術向上によって、ガス排出の際に窒素酸化物を分解する脱硝工程を無触媒化しても、窒素酸化物の排出を安定的に抑えられるようになる可能性があります」と意気込みを語ります。

地球環境問題への懸念が深刻化する中で、ごみ処理についても、発生する熱を無駄なく回収・利用することと、環境負荷を低減することへの要求はさらに高まっていくと考えられます。

今後は、稼働を始めた実用炉からデータが集められて研究へとフィードバックされ、さらに効率的でクリーンなごみ処理技術の開発に活かされることでしょう。(2009年3月取材)

国崎クリーンセンターの制御管理室。モニターで炉内の様子も観察できる。

開発者の横顔

大胆な発想と地道な努力

JFEエンジニアリング都市環境本部環境プラント事業部事業推進室室長・西野雅明さん。ゴミ質の変化やダイオキシン問題の発生など、状況が変わる中で少しずつ技術改良をしながらごみ焼却炉の設計をしてきました。ハイパー21ストーカシステムは、一挙に空気比を1.3まで下げたいという大胆な発想がはじめにありました。実用化に至った今は達成感があります。開発プロジェクトに参加した時間は、エンジニア人生において重要なバックボーンになっています。

JFEエンジニアリング株式会社

西野雅明さん

JFE環境鶴見本部鶴見資源化事業部蛍光灯リサイクル工場長・立福輝生さん。入社してからは製鉄技術の研究や、プラスチックリサイクルなどの研究を行ってきました。大学時代は、燃焼技術を専攻、今回のプロジェクトではその知識も活かして従事することができました。地道に研究開発してきた技術が、実際に社会で役立てられることに、開発者としての嬉しさを感じています。

JFEエンジニアリング株式会社

立福輝生さん

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。