CONTENTS

INTRODUCTION

イントロダクションBEGINNING

加速する太陽電池の普及BREAKTHROUGH

予想以上の結果を引き出した生産装置の自社開発

FOR THE FUTURE

目指すは大型化とさらなる変換効率の向上INTRODUCTION 概要

世界中で開発が進められている太陽電池。日本でも国が後押しをして、多くのメーカーが開発に乗り出しています。シリコン原料の省資源化を実現する「新ハイブリッド」は、太陽電池市場の主役に躍り出ます。

BIGINNING 開発への道

加速する太陽電池の普及

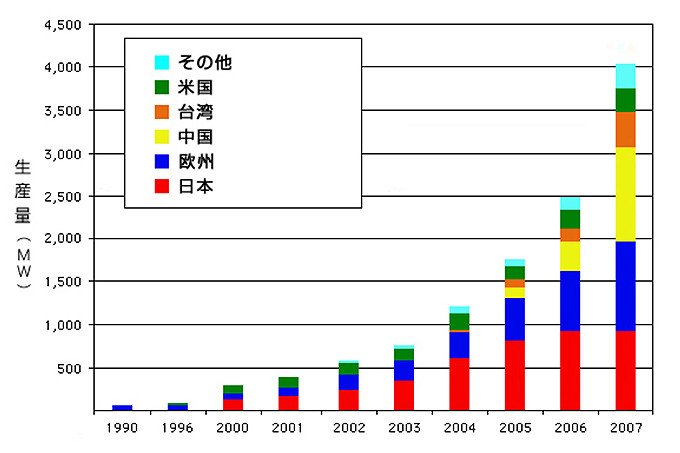

私たちがこれから築き上げていかなければならない低炭素社会において、化石燃料に代わるエネルギー源として期待されているのが太陽電池です。ほとんど無限に等しい太陽光エネルギーを使った発電は、環境に配慮した持続可能な社会の象徴として大きな注目を集めています。2007年の太陽電池生産量は、日本は911MW*、世界全体では、約4000MWに達しています。2003年以降は年率30%~50%の急激な伸び率を示し、それは今後も続くと予想されています。とくに、多くの国で太陽電池導入に優遇措置がとられている欧州では、その伸びはめざましく、2007年には、これまでトップを走ってきた日本の生産量を追い抜きました。(*出典:PV Report 2008)

日本でも太陽光発電の導入量を大幅に増やすとの方針の下、2009年から、家庭用太陽光発電の設置に関わる補助金が復活しました。また、都道府県や市区町村から助成が受けられる場合もあり、東京都杉並区を例にとると、1kWあたり60~70万円といわれる設置費用のうち、国7万円、都10万円、区5万円、合計22万円の補助金を受け取ることができるのです。

こうした太陽電池市場の規模拡大が期待される中、株式会社カネカは、社をあげて太陽電池開発に力を注ぎ、独自の技術を盛り込んだ「新ハイブリッド」太陽電池モジュールの開発に成功しました。これは、「アモルファス」と「薄膜多結晶」という太陽電池の2つの代表的な技術を高いレベルで融合させたものです。

太陽電池の生産量(出典:PV Report 2008)

「新ハイブリッド」型太陽電池のパネル

NEDOとともに歩んだ太陽電池開発

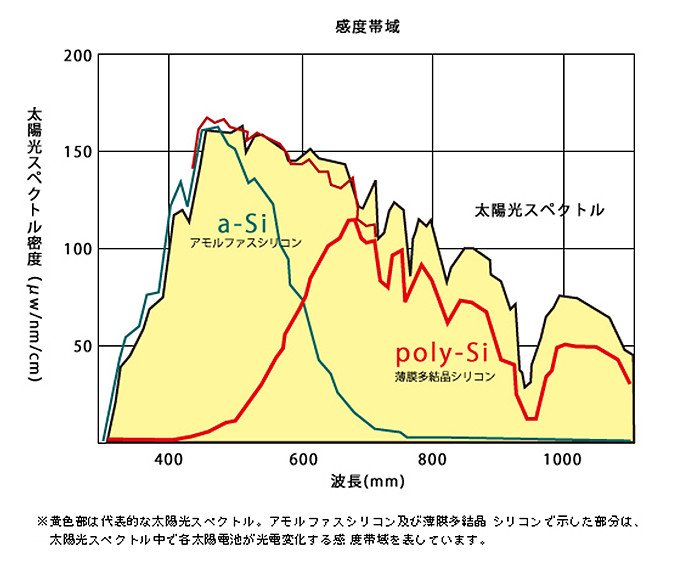

太陽電池に使われる材料には大きく分けて2つ、アモルファスシリコンと薄膜多結晶シリコン*があります。アモルファスシリコンは波長の短い青い光(300~600nm)を、薄膜多結晶シリコンは波長の長い赤色の光(600~1100 nm)を効率よく吸収します。

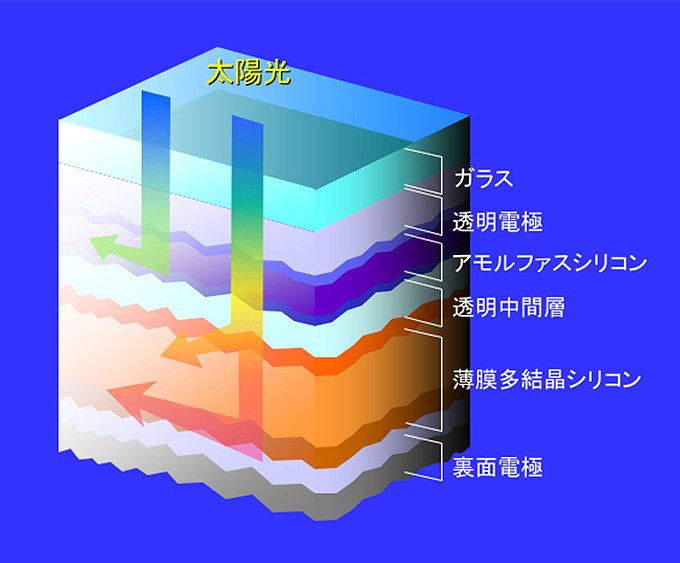

有効な波長域や使用条件が異なるこの2つの長所を生かすために開発されたのが、アモルファスと薄膜多結晶を積み重ねたタンデム型の太陽電池です。カネカの「新ハイブリッド」型太陽電池は、さらにこの2層の間に透明中間層をはさみ込むことで、単に積み重ねただけのタンデム型を上回る変換効率を達成したので す。

太陽光の波長ごとの吸収効率。

アモルファス(青線)は短い波長の光を、薄膜多結晶(赤線)は長い波長の光をよく吸収する。(資料提供:株式会社カネカ)

カネカの太陽電池開発は、NEDOプロジェクトと共にあったといっても過言ではありません。始まりは1987年、カネカはNEDOの支援を受けて太陽電池の研究開発に着手。アモルファス、薄膜多結晶、タンデム型と順調に成果をあげる間もNEDOとの二人三脚は続きました。

2001年、これらの研究成果を受け、事業化に向けて髙橋武良さん(現生産技術本部生産技術研究所プロセス開発グループ上席幹部)が生産設備開発プロジェクトリーダーに指名されます。「本社に呼ばれて『何とかせい』と言われたんです」と髙橋さん。高橋さんはそれまで2つの大きなプロジェクトを成功させており、その手腕を買われ社運をかけた事業に取り組むことになったのです。

また、研究の立場からは福田 丞(すすむ)さん(現 ソーラーエネルギー事業部デバイス開発グループ研究チームリーダー)が加わり、ここから事業化に向けて一気に加速します。2005年に「新ハイブリッド」型太陽電池が完成し、その後、本生産に向けた実機評価を終え、2007年にはついに市場に出ることになったのです。

*アモルファスと多結晶は、原子の並び方が異なる。多結晶は原子が規則正しく並んでいるのに対して、アモルファスは原子が無秩序に並んでいる。

「正攻法」で「新ハイブリッド」型太陽電池が誕生

「新ハイブリッド」型太陽電池が市場に出るまでには、2つのブレイクスルーがありました。1つは研究段階における透明中間層の発見、もう1つは生産段階における生産設備の自社開発です。

太陽電池で最も重要な性能は、太陽光エネルギーをどれだけ電気に変換できるかという「変換効率」です。変換効率を高めるため、幾つかの太陽電池メーカーは、アモルファスと、薄膜多結晶の長所を兼ね備えたタンデム型の開発を目指しました。

そんなとき、福田さんらが提案したのが、透明中間層を用いる手法です。通常、太陽電池はシリコン膜が厚いほど変換効率が高くなります。厚いほどシリコンが太陽光を吸収する確率が高まるからです。一方、透明中間層をはさみ込むと幅広い波長領域から効率よく光を取り込むことが可能となり、シリコン膜を厚くしなくてもアモルファスと薄膜多結晶を単に積み重ねたものより、高い変換効率が得られたのです。

この場合、生産工程も増えるため、生産効率の点からは、一見、逆のコンセプトのように思えます。透明中間層が有効な理由や素材については、福田氏は「すべてノウハウ」と言いますが、「光学的には全くまともな考えによるもの」とのこと。また、もう1つの生産設備の自社開発でも、一見、逆の発想に思えるけどじつは正攻法、というアイデアがありました(<ブレークスルー この技術にフォーカス>を参照)。こうした2つの「正攻法」により、「新ハイブリッド」型太陽電池が完成したのです。

研究を振り返る福田さん

カネカ「新ハイブリッド」型太陽電池の断面図。

透明中間層をはさむことによって光を閉じ込め、太陽光の変換効率を高めている。

BREAKTHROUGH プロジェクトの突破口

予想以上の結果を引き出した生産装置の自社開発

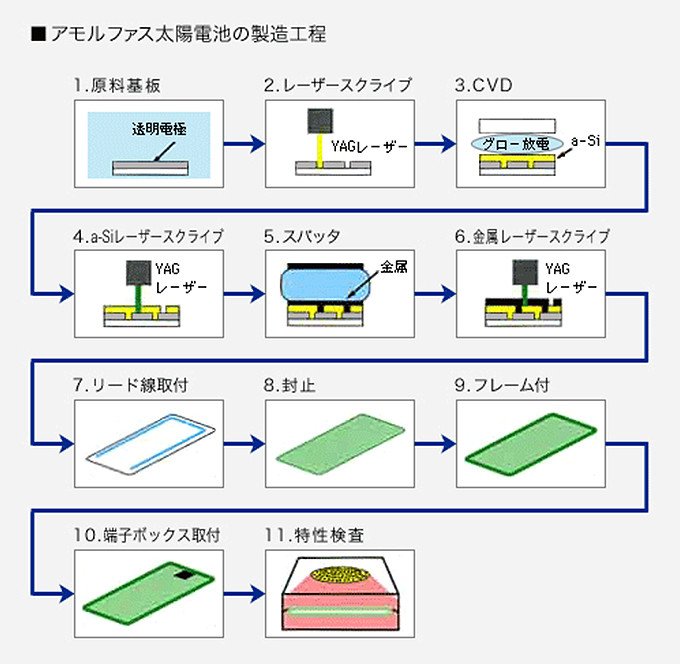

太陽電池のシリコン膜は、化学気相蒸着(CVD:Chemical Vapor Deposition)によって作られます。これはシリコン化合物をガス化して、うすく均一にシリコンを堆積させる方法です。

カネカは2000年ころ、外部調達したCVD装置によるタンデム型の量産化を検討し始めました。当時は、どのメーカーも研究開発の効率化をはかり、自社の得意分野以外はアウトソーシングするのが一般的でした。

しかし、既製品はすべてがブラックボックス化されているため、故障やメンテナンスのたびにメーカーを呼ばなければなりません。これは、装置以外のカネカが 有するノウハウの流出リスクを伴います。しかも、装置によっては月数回のメンテナンス作業が必要で、そのたびに装置を止めていたのでは生産効率も上がりません。

他の太陽電池メーカーに対する競争力を高めるためにも、自社の生産処方に適した装置の自社開発をするしかない。そう決断した髙橋さんは、この提案 を上申します。はじめは「ウチは化学屋。装置メーカーではない」として反対意見があがりました。しかし、様々な議論の末、最終的には社長がゴーサインを出 したのです。「わが社にはやりたいことはやってみろ、という風土があるんだと思います」と髙橋さんは言います。

装置の自社開発はもちろん一筋縄ではいきませんでしたが、望外の結果が待ち受けていました。髙橋さんは、「装置のすべてを把握することができた結果、独自 の改良ができ生産能力が上がりました。それに、高い稼働率を保ったままメンテナンスが可能な装置に仕上げることができました」と言います。

生産能力は、既装置のときは当初計画で豊岡工場敷地の制約から40MW/年が限界と考えられていましたが、現状能力は70MW/年を実現し、現在150MW /年に向けて能力増強中です。しかも、365日フル稼働できるのです。「変換効率を上げ、均一なシリコン薄膜を長期間安定生産する。これこそ、ものづくりの正攻法だと思います」と語る髙橋さん。

カネカの太陽電池製造工場(兵庫県豊岡市)の屋根に敷き詰められた新ハイブリッド太陽電池を前に話す髙橋さん。

カネカソーラーテック株式会社の工場内

太陽電池の製造工程は、主に「セル形成」「封止」「モジュール組立」の三つで構成されています。セル基板一枚一枚がロボットによってコンベアーに積まれ、レーザー加工を繰り返し形成されていきます。セル形成後は「封止」工程として樹脂でラミネート。そうして仕上がった太陽電池基板は「モジュール組立」で最終製品に加工されますが、ここからはすべて手作業。プラント型から一転、組立加工ラインになります。(資料提供 カネカソーラーテック株式会社)

FOR THE FUTURE 開発のいま、そして未来

目指すは大型化とさらなる変換効率の向上

太陽電池の事業化で重要なのは、省資源、生産効率の向上、低コスト化です。「それらを研究段階から常に意識している」と福田さんは言います。このうち、コストダウンについては、髙橋さんも福田さんも、変換効率を上げることが最大の成果を生むと考えています。

単位面積・単位厚さあたりの変換効率が上がれば、同じ発電能力を生み出すのにも材料が少なくて済みます。また、シリコンを堆積させる製膜装置では、厚い膜を作ろうとするほど時間がかかるので、薄くなれば時間も短縮できるのです。

変換効率について、福田さんは「20%になれば革命的ですが、当面の目標は14%超に置いています」と言います。コストについては、大目標といえる100円/Wを切ることを目指しています。

カネカは既に、ドイツなど欧州向けに大型モジュール(1200mm×998mm)の生産を開始しています。また、日本では、景観に溶け込む意匠性の高い建材一体型の太陽電池の需要が高まりつつあり、こちらにも力を注ぎます。「新ハイブリッド」型太陽電池の完成で「ようやくスタートラインに立てた」という福田さん。カネカ太陽電池の躍進は、これから始まるのです。(2009年3月取材)

カネカの太陽電池の特色を生かした「平板瓦一体型」太陽電池。

屋根の形状に合わせて、無駄なく太陽電池を敷き詰めることができる。(写真提供:株式会社カネカ)

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。