CONTENTS

INTRODUCTION

精度「0.1μm」の金型づくりを可能にする、超精密加工機械

BEGINNING

大容量高速通信に欠かせない"つなぎ目"の精度

BREAKTHROUGH

1年間かけた砥石選定FOR THE FUTURE

培った技術力をさらに応用FACE

課題を乗りこえたところにある喜びINTRODUCTION 概要

精度「0.1μm」の金型づくりを可能にする、超精密加工機械

モノとモノを合わせるとき、0.1μm(マイクロメートル)の精度でぴたりと合わせることが求められる分野があります。極細の光ファイバーを利用する光通信もその一つです。その"つなぎ目"である「光コネクタ」では伝わる光の情報量の損失をなるべく抑えるためにつなぎ合わせる光ファイバーの中心をできるかぎり一致させる必要があります。つなぐ光ファイバーの位置は光コネクタに刻まれた「V溝」で決まります。株式会社不二越は、この「V溝」を作る金型の精度向上の限界に挑戦しました。

BIGINNING 開発への道

大容量高速通信に欠かせない"つなぎ目"の精度

インターネットなどの大容量高速通信において、光ファイバーは今や欠かせないものとなっています。その光ファイバーの性能を保つ上で重要になるのが、「光コネクタ」という、光ファイバーと光ファイバーの"つなぎ目"にあたる部品の精度です。

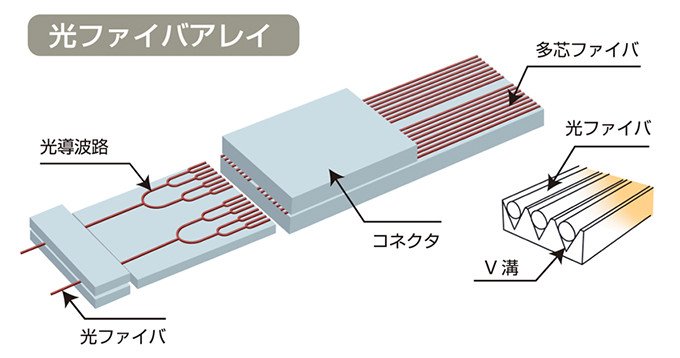

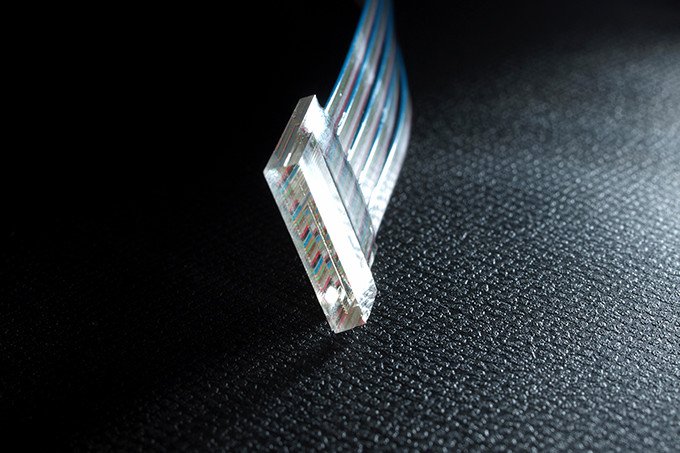

光コネクタは、石英ガラスという素材でできており、コネクタ表面には「V溝」とよばれる細い溝が数十本刻まれています。その溝のなかにケーブル内から枝分かれした光ファイバーが1本ずつはまるようになっています(図1)。

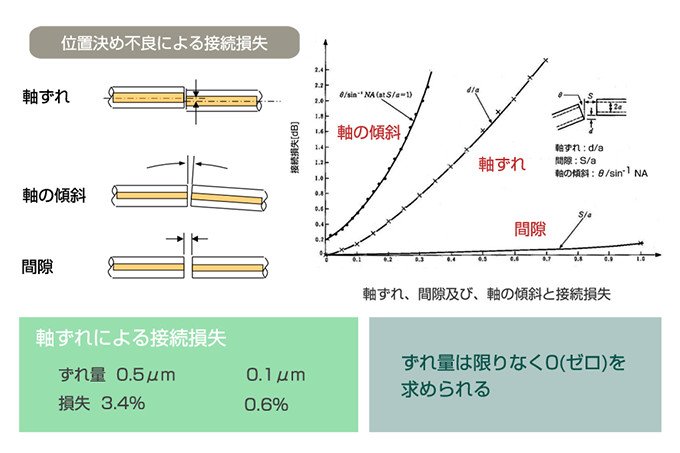

コネクタでつながれた光ファイバーの軸と軸の位置がぴたりと一致していれば、そこを通る光の情報(データ)量は損失しません。しかし、軸と軸の位置がずれていると、情報伝達量にロスが生じてしまいます。光通信網では、途中で複数のコネクタを経由してデータが伝わるため、少しの軸の位置ずれであっても、それが積み重なると大きな損失につながります(図2)。

図1 光コネクタとV溝。分岐した光ファイバーをつなぎ合わせる部分がコネクタ。V溝に1本ずつの光ファイバーがはまる

光コネクタ

図2 光ファイバーの接続のずれによる損失

V溝が正確に刻まれた金型をつくる技術を確立

光コネクタの製造では、どろどろに溶けている石英ガラスを「金型」に流し込んで冷やし、固まったら金型から取り出すという方法で作られます。つまり、軸ずれによる光損失をできるだけ起こさない光コネクタをつくるには、何十本ものV溝が正確な位置に刻み込まれた精密な金型をつくることが必要になります。

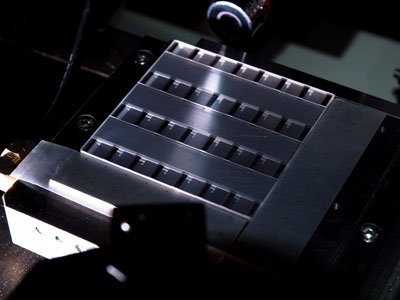

精密工作機械メーカーの株式会社不二越では、NEDOプロジェクトで開発した「スライサ」と呼ばれる超精密加工機械で、光コネクタの金型になる超硬合金に正確なV溝を刻む技術を確立しました。この超精密加工技術は、NEDOプロジェクトで開発された「ナノWC粉末」という超硬合金を加工するために研究開発されたものです。加工する超硬合金よりも硬い材料でできた円盤状の砥石を回転させて溝を削り、金型をつくります。

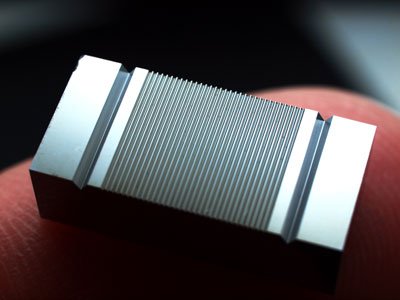

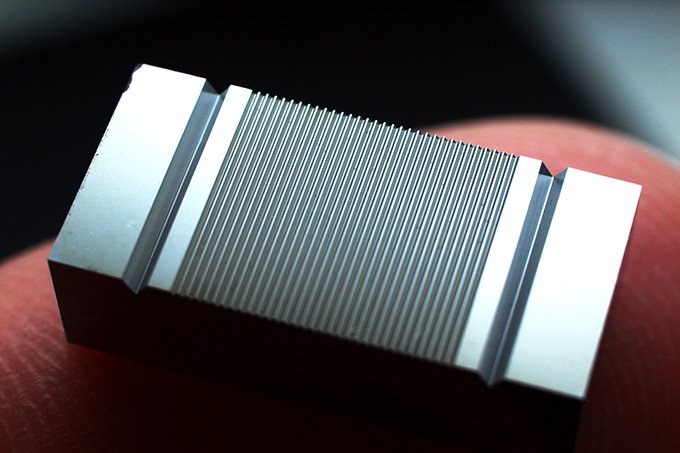

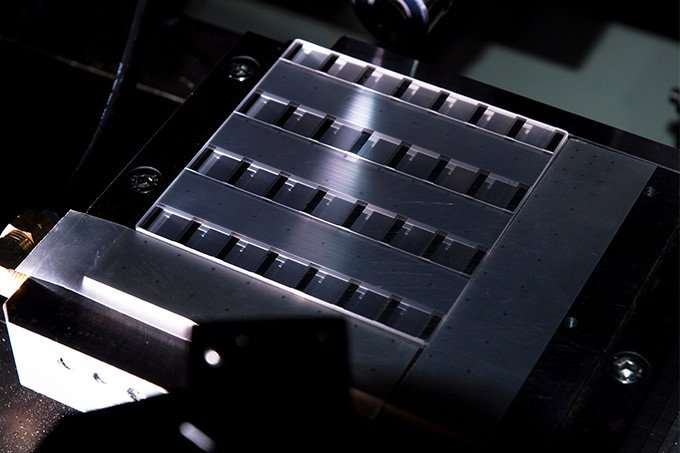

64本のV溝が入った金型

「±0.1μm」の精度で金型にV溝を刻む

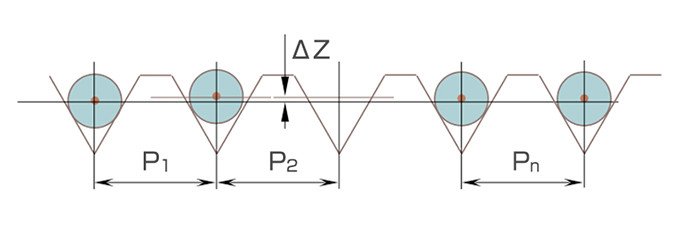

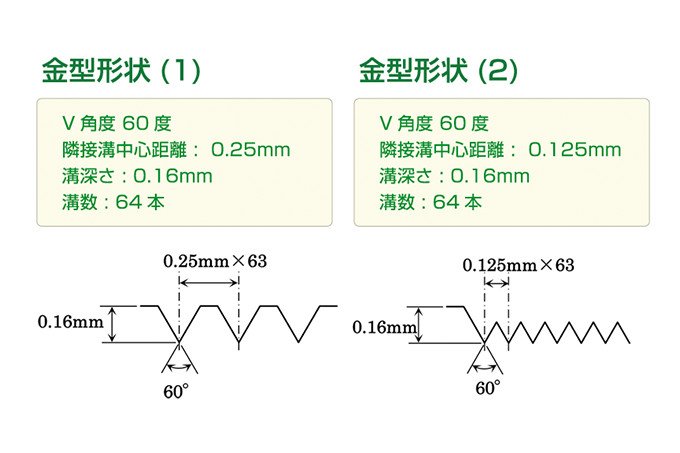

光コネクタに刻まれている64本のV溝の間隔は、0.25mmあるいはその半分の0.125mmです。この光コネクタのV溝をつくるための金型も、当然、同じ間隔の形状となります。しかも、軸ずれによる光損失をできるだけ生じさせないよう、V溝の中心ととなりのV溝の中心の間隔である「ピッチ」を揃えていかなければなりません。

今回のNEDOプロジェクトでは、開発された超硬合金「ナノWC粉末」の金型で、ピッチの精度を「±0.1μm」の範囲に収めることを目標としました(0.1μmは1万分の1mm)(図3)。

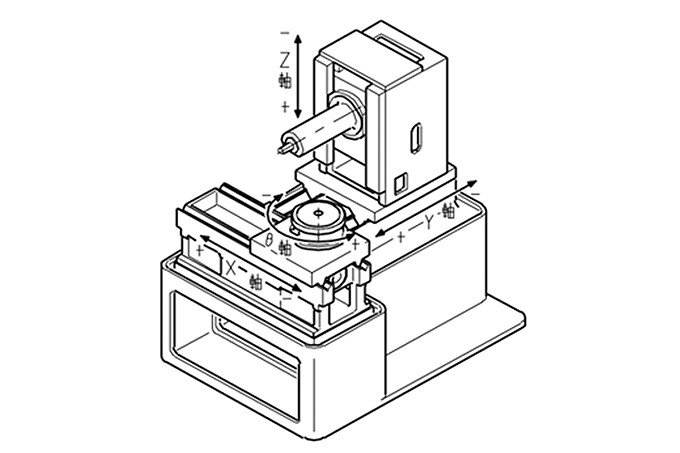

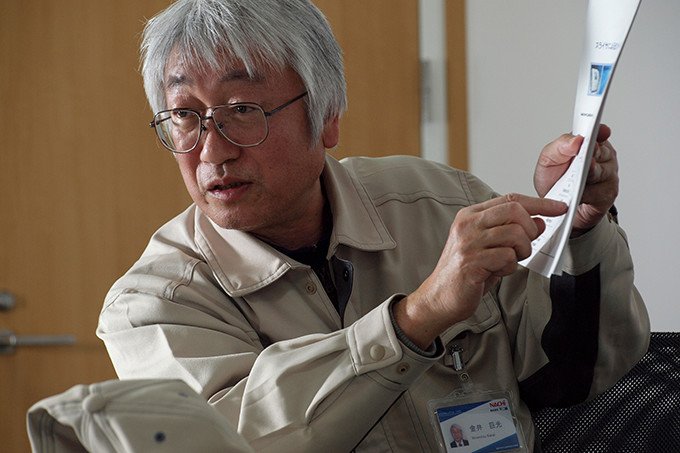

ではスライサを使って、どのように精密な金型をつくるのでしょうか。不二越開発事業部チーフエンジニアの金井巨光さんは、「まず、対象物をスライサのテーブルの上にセットし、先端の形状がV字になっている砥石を回転させ、V溝を1本ずつ削っていきます」と説明します。

テーブルは、左右のX軸、前後のY軸、上下のZ軸、さらに角度調整のためのθ軸という4つの軸を移動することができ、テーブルの微妙な位置を移動させながら、回転する砥石でV溝を刻んでいくことになります。

図3 多芯光ファイバアレイの金型に求められる加工精度はファイバコア中心間のピッチ誤差および高さばらつき(ΔZ)がそれぞれ±0.1μm以下

図4 スライサの構造。X、Y、Z、θの4軸がある。エアスピンドルの部分に砥石をセットする

砥石の調整やV溝位置の評価も

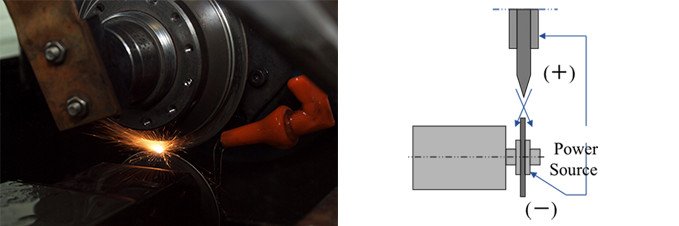

ただし、高い精密さが求められる加工では、さらなる微調整も必要です。「高精度加工では、スライサに砥石をセットした状態で、放電ツルーイングを行います」(金井さん)

ツルーイングとは砥石の先端の形を整えること。金型加工を始める前や、加工をして砥石の形が崩れてきたときにツルーイングを行います。放電ツルーイングでは、導電性の円盤を回転させながら砥石の近くに寄せて放電させることで、砥石には触らずに先端の形を整えていきます。

さらに、バランサとよばれる装置を用いて砥石軸の振動を極限まで抑えてから,砥石でV溝を1本ずつ削り込んでいきます。

放電ツルーイングの様子(左写真)とその原理(右図)。スライサの機上で行うため、砥石の着脱による誤差のない高精度な成形が可能となる

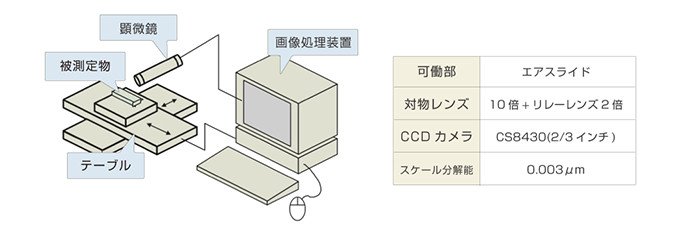

しかし、V溝が正確なピッチで刻まれているかどうかを、どのように確認するのでしょう。金井さんは「画像処理装置で、溝の中心と溝の中心の距離を評価するのです」と話します。この画像処理装置では、スライサと同様に対象物の金型をテーブルに置き、それをCCDカメラの付いた顕微鏡で撮影します。そしてコンピュータがピッチを測定し、その結果がモニタに映し出されていきます。

このように、砥石の放電ツルーイング、バランサによる振動調整、64本のV溝の刻み入れ、画像処理による評価という過程を経て、光コネクタのV溝の金型がつくられていきます。

画像処理装置(左)とそのモニタ画面(右)。CCDカメラつき顕微鏡での撮影結果が、コンピュータにより評価され、モニタに映し出される

図5 画像処理装置の仕様と仕組み

BREAKTHROUGH プロジェクトの突破口

1年間かけた砥石選定

不二越が参画したNEDOの「精密部材成形用材料創製・加工プロセス技術プロジェクト」は2002年に始まり2006年まで行われました。最終的な目標は、隣り合うV溝の中心距離の寸法精度を、同じプロジェクトで開発される新材料の超硬合金(ナノWC粉末)を使った金型で「±0.1μm」にするというものでした。

これほどの精度を保った金型づくりを実現するためには、どのような課題克服があったのでしょう。「砥石の選定には労力がかかりました」。こう話すのは、不二越開発事業部商品開発課リーダーの高尾佳宏さんです。

超硬合金の金型を加工するためには、超硬合金に合った耐久性の高い砥石を使うことが重要となります。その砥石の絞り込みでは、実際に複数種類の金型サンプルにV溝を入れて性能を確かめていく作業が必要でした。

「一つの金型のサンプルに200本ほどのV溝を入れます。それを種類の異なる超硬合金で製作した金型サンプルで行います。また砥石の候補も砥粒,結合材など多種多様なものがありました。さらに、実際の工程では『粗加工』『中加工』『仕上げ加工』という段階を踏むことになるので、その3段階分を考えなければなりませんでした。砥石が注文して入手できるまでは1か月。待っている間に次の手も考えるなどしていましたが、プロジェクト最初の1年間は砥石の選定に費やされました」(高尾さん)。

この選定作業の結果、超硬合金「ナノWC粉末」を材料とする金型では、ブロンズ-鉄系のメタルボンドが砥石として最適となりました。

図6 プロジェクトでの金型加工条件

表1 最終的に決まった超硬合金のV溝加工条件。「SD」(Synthetic Diamond)の後に続く数値は砥粒サイズを表し,数値が大きいほど細かくなる

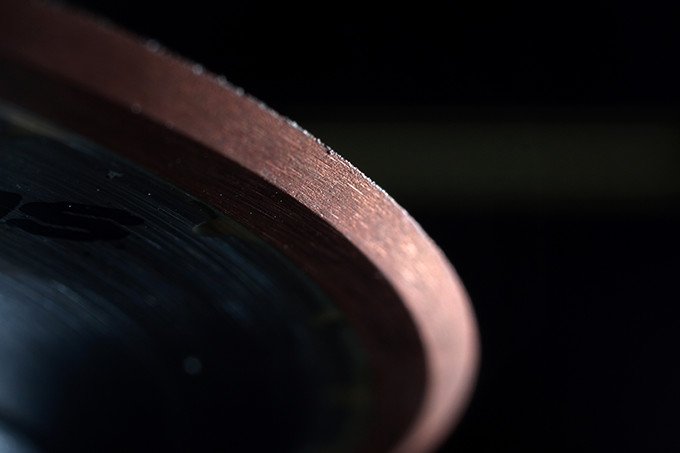

スライサに現在使用されている超硬合金加工用砥石。V溝を刻むため砥石の形状自体も60度V形状になっている

非接触計測としての画像処理法

「画像処理装置による計測法の開発もブレークスルーでした。画像処理でこの0.1μm以下の精度まで測るのは画期的なことです」と、金井さんは話します。

精度測定では、測定の原器つまり基準になるものをまず設定し、そして画像撮影によって基準と比べてどのくらいのずれで収まっているかを評価するという方法をとりました。

測定をする上では、画像処理装置のほかに、フォームタリサーフという表面形状測定機を用いることがよくあります。「しかし、フォームタリサーフによる測定は接触式。ダイヤモンドの砥石で加工された直線を計測するには、非接触で測る必要があります。また、フォームタリサーフだと、計測の時間がかかり、対象物の大きさも限定されてしまいます。そのため、非接触で計測する方法にしたのです」(金井さん)

不二越には、ハードディスク磁気ヘッドの精度を計測するための関連技術がありました。その技術を応用して、金型のV溝位置の精度を測る技術をうちたてました。

CCDカメラ付顕微鏡で非接触にV溝の精度を計測する

きめ細やかな仕上げを「ELID法」で

この他にも、前ページで説明したスライサ機上で放電ツルーイングを行うことで砥石が金型を削るときの精度を維持するアイデアなども取り入れられました。

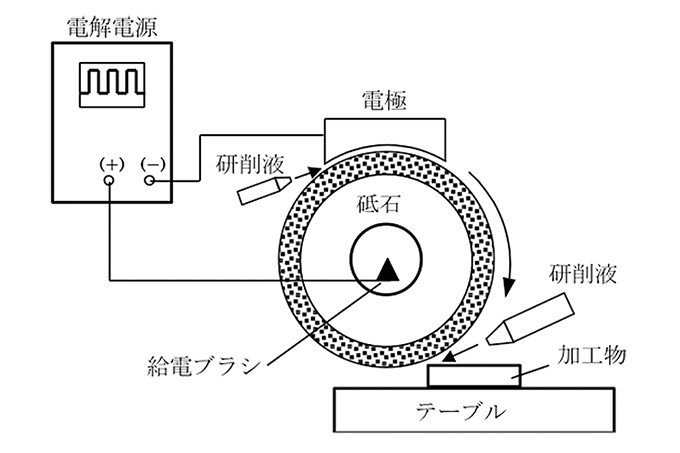

さらに、仕上げの精度を高めるため、「ELID(Electrolytic In-process Dressing)研削法」という方法を使うのが有効であることも確かめられました。砥石に電極を持たせて通電させることでボンドを溶かし、砥粒を突出させて加工面のきめ細やかさを実現させるものです。プロジェクトの委員だった理化学研究所の大森整さんの開発技術を受けたものです。

図7 ELID研削の概略

FOR THE FUTURE 開発のいま、そして未来

培った技術力をさらに応用

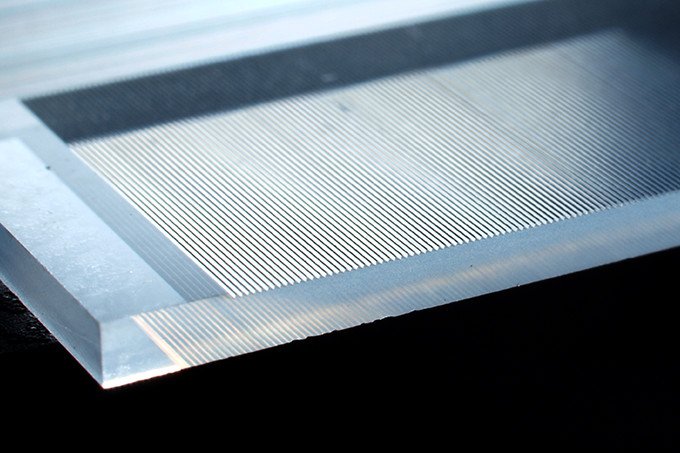

不二越は、プロジェクト2年目の2003年に「ピッチ精度±0.1μm」を達成していました。最終年の2006年には、プロジェクトで新たに開発された粒度0.1μm級の「ナノWC粉末」を材料とする金型で、「溝深さとピッチ精度±0.1μm」を達成しています。プロジェクトで培われた技術により、「SMG1515AP」というスライサの新製品も製造・販売されました。

さらに、プロジェクトで培われてきた加工技術は、その後、ガラスなどを成形して非球面カメラレンズを作成する技術などにも応用されています。今後、さらに精度の高い金型やレンズのニーズが求められると、プロジェクトで培われた加工技術がさらに役立つ場面も増えていくでしょう。

プロジェクトを受けて開発・製造された「SMG1515AP」。不二越のスライサシリーズのスタンダードモデルになっている

「SMG1515AP」による石英ガラス製128chファイバアレイの加工例

国家プロジェクトだからこその成果を得た

NEDOのプロジェクトに参画して、金井さんは「社外でのネットワークを得ることができたことが大きかったです」と話します。

「プロジェクトの中では、参画した企業は協力的で、相談事や情報共有は日常茶飯事に行われていました。プロジェクトが終了してからも、砥石メーカーや材料メーカーとのお付き合いはいまだに続いています」(金井さん)。

プロジェクトでは、基礎研究の分野を担う大学の研究者も名を連ねます。「大学の先生たちにもお世話になりました。わからない点を質問すると、学会で発表された最新成果や、どの大学でどのような研究を行っているのかといった情報を即答していただくことができました」(金井さん)。

より高い精度を、より正確に加工する技術は、今後も私たちの生活の中で重要性を高めることでしょう。(2012年2月取材)

プロジェクトの成果として製作された、V60度-0.125mmピッチ金型

開発者の横顔

課題を乗りこえたところにある喜び

お客様の要望が技術を高めた

金井さんは、不二越で超精密加工事業の立ち上げから一貫して技術開発に携わり、2012年1月に不二越を定年退職しました。「事業立ち上げ以降、お客さんの要求精度は高まるばかり、それによって私どもの技術も向上しました」と、ものづくりにかけた思いを振り返ります。「製品開発をやっているときは、ただ大変でした。しかし、お客さんと課題解決を目指して、その課題が解決され、ありがとうと言われたときはよいものです。その繰り返しでした」

株式会社不二越

金井さん

機械を活かすのは材料

高尾さんは、金井さんが開発した機械に対する精密度試験などを担当してきました。「機械を活かすためには工具の材料として何を使うか、選択が重要。材料との戦いです」と話します。長いときには、2年間をかけて材料を厳選したことも。「選択がうまくいき、機械の性能が発揮されたときは、やはりうれしいですね」。

株式会社不二越

鈴木さん

なるほど基礎知識

スライサとは?砥石を回転させて超硬合金を加工

スライサは、炭化物と金属の組み合わさった「超硬合金」とよばれる材料を削ったり、切ったりするための加工機械です。砥石とよばれる円盤のような形をした工具を回転させて、対象物(ワークという)に溝を刻んだり、切ったりします。

砥石は、主に三つの要素から成り立っています。

一つ目は「砥粒」。対象物を切り削るとき、対象物に触れる切れ刃の部分です。砥石の縁にそって、ダイヤモンドの粒がいくつも埋め込まれています。

二つ目は「ボンド」。「結合剤」ともよばれます。切れ刃である砥粒どうしをつなぎ合わせる役割があります。金属の粉末を焼結してつくる「メタルボンド」という材料が使われることが多くあります。

三つ目は「気孔」。対象物を切り削っていくと、切りくずがでてきます。この切りくずを逃してやる場所が気孔です。

砥石の表面(写真)と構造(図)

NEDOの役割

「精密部材成形用材料創製・加工プロセス技術」

このプロジェクトがはじまったのは?

わが国の産業分野の中でも競争力がある材料分野での強みを活かし、新材料の製品化時間の短縮を図るために本プロジェクトは開始されました。わが国は長年この分野でリードを保っていましたが、国際競争の激化により、そのリードを維持するためには、さらなる飛躍的発展、革新的な新材料創製技術が必要になっています。そこで、本プロジェクトでは、2006年度までに、情報通信機器の小型化、高集積化、省エネルギーを実現するマイクロ部材、機械部品等の高機能・高精度化などを革新的に向上させる新材料の開発と、その部材化技術の確立を目標に研究開発を行うこととしました。

プロジェクトのねらいは?

本プロジェクトでは、材料が成形加工され、部材・部品となった時点でも、新材料の特性や機能が最大限発揮されるように、材料開発だけでなく、その成形加工に最適な技術の研究開発も同時に行うこととしました。具体的には、(1)医療、バイオ、情報機器などの機能性マイクロ機器部品のナノメートルオーダーでの微細成形を実現する加工性と強度を兼ね備えた新材料の製造技術開発、(2)機能性マイクロ部品を安定して低コストで生産するための高精密、高寿命の金型材料と、その材料を超精密加工する技術の確立、(3)さらにその金型を用いて精密部材、3次元形状を持つ機能性マイクロ機器部品等を創製するための成形加工技術の3分野について、密接な連携を保ちながら研究開発を進めました。精密工作機械メーカーの不二越では、本プロジェクトで開発された金型材料用超硬合金「ナノWC粉末」を、0.1μm以下の精度で削る超精密加工機械の開発に成功しました。

NEDOの役割は?

本プロジェクトの特色は、新材料の製造技術開発とその成形加工技術の研究開発を一体的に行うことです。しかし、基礎研究を基に生み出された新材料を各種製品の生産技術へと展開するには様々な技術的バリアがあります。そのバリアを取り除き、複数の研究機関や企業の知見を結集するには、民間の自主的取り組みだけでは難しい点があります。そこでNEDOでは、科学技術基本計画にある「産業化を視野に入れた基盤技術の開発といった、市場原理のみでは、戦略的・効果的に達成し得ない領域の研究開発を、重点的に推進する」との観点から、総合的な支援を行いました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。