CONTENTS

INTRODUCTION

作業期間10%削減BEGINNING

被災地で活躍した「ASTACO NEO」BREAKTHROUGH

「ザリガニ」から「シオマネキ」へFOR THE FUTURE

現場でも高評価を受けたASTACO NEO

FACE

これまでにない全く新しい建設機械を開発できた喜びを実感

INTRODUCTION 概要

作業期間10%削減

全国の都市で高度経済成長期に建てられたビルの多くが耐用年数を迎えようとしています。その中には現在の耐震基準に合わないものも少なくなく、建て替えが急がれています。また、「建設リサイクル法」により、解体業者に対して、建設廃棄物を解体現場で分別し、資材ごとにリサイクルすることが義務付けられています。分別作業は手作業が主体で、安全性の確保の面からも、効率の面からも課題となっています。そうした社会背景から、NEDOではビルの解体工事と廃棄物の分別を安全に効率よく行うことができる「建設系産業廃棄物処理ロボットシステム」の研究開発プロジェクトを実施しました。2006~10年にわたり実施され、その結果、日立建機株式会社では、2本の腕を持つ建設機械「ASTACO NEO」を開発、2012年9月より販売を開始しました。

BIGINNING 開発への道

被災地で活躍した「ASTACO NEO」

東日本大震災の被災地、宮城県石巻市や南三陸町で、倒壊した建物の解体やがれきの撤去作業で注目を集めた新しい建設機械がありました。東日本大震災が発生する5日前の2011年3月6日に、日立建機株式会社が一般向けに公開したばかりの新機種「ASTACO NEO(アスタコ ネオ)」です。

ASTACO NEOは、13トン級の中型ショベルカーをベースとした建設機械です。注目を集めたのには理由があります。従来のショベルカーとは異なり、「ASTACO NEO」には2本の腕があり、片方の腕で瓦礫を持ち、もう片方の腕で切断してトラックに載せていくなど、たった1台で複数の複雑な作業を効率よくこなすことができたからです。

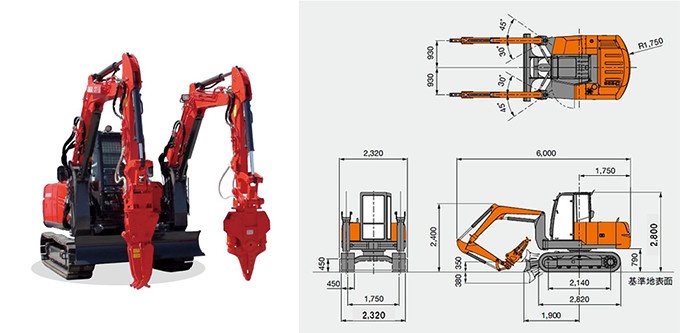

ASTACO NEOの全景

ASTACOとは、「Advanced System with Twin Arm for Complex Operation」の略ですが、スペイン語で「ザリガニ」という意味もあります。オレンジ色の機体と二本の腕にアタッチメントをつけた様子は、まさにザリガニやロブスターなど、機械と言うよりは「生物」を思わせる雰囲気があります。

双腕の建設機械というアイデアは、「ショベルカーの腕を2本にしたら、今までできなかったような作業ができるようになるのではないか」という、同社の若手社員の発想から始まりました。そして、NEDOの「戦略的先端ロボット要素技術開発」プロジェクトの「特殊環境ロボット分野・建設系産業廃棄物処理ロボットシステム」に、東急建設株式会社と共同で参加、開発されたのがASTACO NEOです。

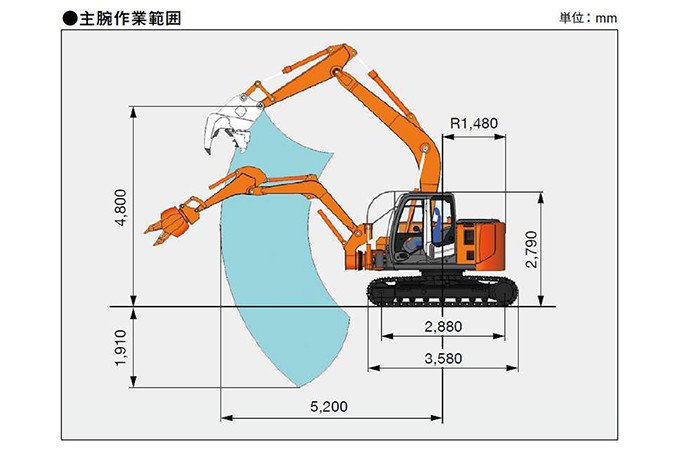

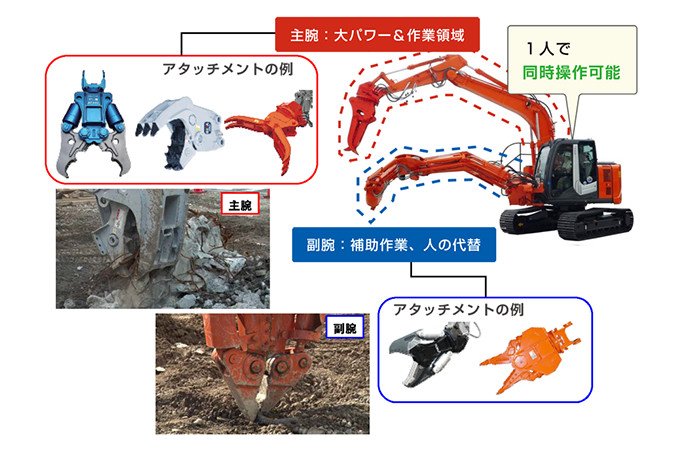

2本の腕の特徴は左右非対称で、右腕が主腕、左腕が副腕の役割を担っていることが特徴です。右腕の先端部には10~13トン級の、左腕の先端部には4トン級のショベルカー用アタッチメントを装着できます。アタッチメントには、物をつかむ「グラップル」や、鉄骨などを切断する「カッター」、コンクリートやアスファルトを砕く「圧砕機」、砂利や廃材を載せる「バケット」などがあり、用途に応じて付け替えることができます。

研究開発に携わった、日立建機戦略企画本部開発戦略部商品企画グループ主任技師の江川栄治さんは、「東日本大震災の被災地では、建設機械も操縦者も不足していた上、住宅街の路地など狭い場所に入り込む必要がありました。そのため、従来であれば2台で行っていた作業をASTACO NEO1台で行うことができ、大変重宝がられました」と話します。

ASTACO NEOを被災地に送り込んだ経緯を、同じく開発に携わった、日立建機商品開発・建設システム事業部技術部主任の小俣貴之さんは、「震災時、実は日立建機の東北の各拠点も津波の被害を受けて大変な状況でした。そこで、当時はまだ開発したばかりで運用実績もなく、正直言って本当に役立つのか多少の不安もあったものの、急遽、送り込むことにしたのです」と説明します。結果、ASTACO NEOは高い性能と有用性を実証することとなりました。

解体工事需要拡大に向け、解体と分別を安全・高効率に行える建設機械を

NEDOプロジェクトを通じて、ASTACO NEOを開発することになった背景には、今後都市部を中心に、小型から中型の建設機械の需要の拡大が見込まれるからでした。

コンクリート造の建物の耐久年数は40~50年です。そのため、各都市の都心部では高度経済成長期に建てられたコンクリート造の高層ビルの多くが耐用年数を迎え、解体工事が必要になってきています。高層ビルの解体件数そのものは1990~92年がピークですが、逆にこのところ、解体床面積は増加傾向にあります。これは解体する建物が年々大型化、高層化していることを意味しています。

低層建築の場合は大型機械でも解体が可能ですが、高層ビルの場合、いくら大型機械でも最上階までアームが届かず、解体工事ができません。また、建物同士が密接している大都市では、大型建設機械で外部から解体できるような空間もありません。そこで、7~13トン級の中小型建設機械を、ビルの最上階までつり上げて設置し、上階から解体していく解体工法が取られています。

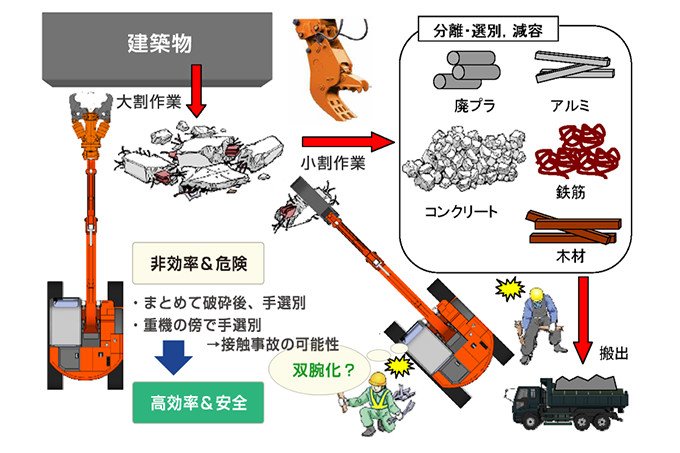

また、「建設リサイクル法」では解体業者に作業中に発生する、コンクリートや鉄骨、プラスチック、木材など様々な建設廃棄物を現場で分別し、資材ごとにリサイクルすることが義務付けられています。分別は手作業で行っているのが現状で、建設機械が稼働する脇での人手による分別作業は危険で、作業員の安全確保が大きな課題となっています(図1)。

解体需要の増加、分別作業の安全性確保などを目標に、双腕型建設機械の研究開発は始まりました。

図1 現在行われている一般的な解体作業

双腕機開発に着手も、課題が次々に

日立建機が2本の腕をもつ建設機械の開発はASTACO NEOが最初ではありません。NEOというネーミングの通り、2005年に7トン級の小型ショベルカーをベースに開発された「ASTACO」が初代機で、NEOはその発展型に当たります。

江川さんは、「双腕機の開発は、単に腕を一本増やせば良いと言うものではありません。双腕フロントの設置場所から機械全体のバランス、操作レバーまで基本設計を1から見直さなければなりません」と言います。

ショベルカーの腕は、油圧システムによって駆動しています。ポンプによって押し出された油流量を調整しながら、油圧モーターや油圧シリンダーに送り込むことで、力の大きさなどを制御しています。2本腕を両方同時に動かせるようにするとなると、右腕と左腕に対してどのような配分で油を流せばよいか、油圧システムの制御方法を見直す必要が出てくるほか、油圧システム自体も大きくなってしまいます。

また、ASTACOでは右腕と左腕が同じ大きさで、両腕の真ん中に運転席を設置していました。ところが、従来機と同じ腕を2本搭載すると重心が前に移動して機械全体の安定性が悪くなってしまうため、両腕を従来機に比べて小さくする必要がありました(図2)。

図2 ASTACOの外観(左)と寸法図(右)

両腕の操作に関しては直感性を重視

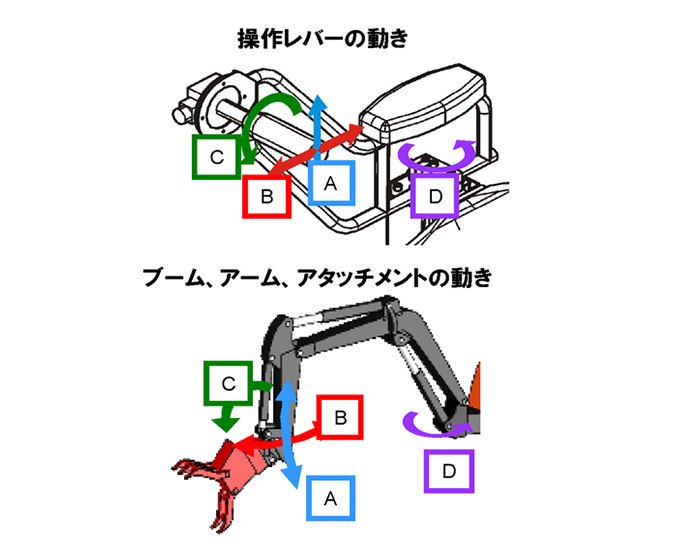

さらに、右腕と左腕を別々に操作できるようにするため、2本のジョイスティック型の操作レバーも新たに開発しました。

従来機であれば、両手で1本の腕を操作していたのに対し、ASTACOでは片手で2本の腕を操作するため、そのままだと操作レバーに搭載するボタンが増えてしまいます。いかに操作ボタンを増やすことなく、簡単に操作できるようにするか工夫が必要でした。加えて、腕同士がぶつからないように、干渉防止システムの開発も求められました。

ダブルジョイスティックの操縦席(写真はASTACO NEOのもの)

小俣さんは、「両腕の操作に関しては、直感的であることを強く意識しました。操作レバーを前後に倒せば腕も前後に動く、操作レバーをねじれば腕もねじれるというように、両腕が操縦者の手の延長にあるような操作感を実現することに尽力しました。このような操作レバーは世界的にも初で、次世代マニピュレーターとして、業界関係者からは高い関心を寄せられました」と語ります(図3)。

また、両腕の干渉防止については、腕の関節部に角度センサーを取り付け、角度の値から腕の姿勢をリアルタイムに検知することで、腕同士がぶつかりそうになると警告を発するようにしました。

図3 ワンレーバーで腕の各部を動かせる直感的な操作法を実現(右)

実際の右腕用操作レバー (左)、コントロールパネルに表示される干渉警告(右)(写真はASTACO NEOのもの)

解体業者の反応は限定的だったが、災害救助用に採用

こうして3年間にわたる試行錯誤の末、ASTACOの初号機は2005年に完成しました。しかしながら、予想に反して解体業者の反応は今ひとつでした。その原因の一つは、やはり従来とは異なる操作方法でした。直感的に操作できるように工夫したとはいえ、特に従来機に慣れ親しんでいるベテランのオペレーターにとっては、抵抗感が大きかったのです。

また、片腕で出せる力の大きさにも問題がありました。1本の腕の大きさが従来機に比べて小さくなってしまったことで力も弱くなってしまい、その結果、大きな力を必要とする仕事には非効率で向かないと評価されてしまったのです。

しかし、思わぬ展開が待っていました。東京消防庁が災害救助に使えるのではないかとASTACOに強い関心を寄せたのです。2009年から1年間の試用期間を経て、さらなる改良が積み重ねられたASTACOは2011年、正式に東京消防庁に納入されました。次いで、川崎市消防局にも納入され、計2台のASTACOが災害救助用として現在も活躍しています。

東京消防庁に災害救助用として導入されたASTACO

BREAKTHROUGH プロジェクトの突破口

「ザリガニ」から「シオマネキ」へ

2005年にASTACOを開発した日立建機でしたが、建物の解体現場ではなかなか受け入れられませんでした。そんな中、2006年に東急建設からASTACOをベースに高層ビルの解体現場やスクラップ処理現場で活用する建設機械の共同開発の誘いを受けました。

江川さんは、「すでに機能や性能が成熟した建設機械業界では、顧客の意見や要望を聞きながら、開発を進められるのはありがたいこと」と言います。今回は、これまでにない建設機械の開発ということで東急建設の実際の解体現場で試用しながら、現場の意見や要望を基に改良を積み重ね、製品化を進めました。

2006~10年度の5年間に及ぶNEDOプロジェクトでは2台の双腕機が開発されました。最初の3年間で開発されたのがASTACO NEOの前身にあたる11トン級ショベルカーをベースに開発された双腕機です。右腕と左腕を非対称にし、右腕を従来の11トン機と同等の力を出せる主腕にし、左腕はあくまでも右腕を補助する副腕にするという考えを新たに取り入れました。

初代ASTACOに対する解体業者からの「片腕だけで出せる力が弱い」との評価を受けての判断でした。それは既存のアタッチメントをフルに利用できるようにするためにも不可欠な条件でした。 小俣さんは、「これまでは、両腕が同じ大きさでしたので、『ザリガニ』でしたが、NEDOプロジェクトでは、右腕が左腕よりも大きい『シオマネキ』を目指したと言えるでしょう」と話します。

左右の腕の大きさが異なる「シオマネキ」型へ(写真はASTACO NEO)

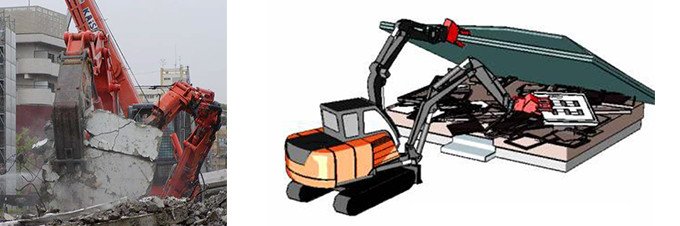

腕の大きさや力に加えて、駆動スピードも重要でした。双腕だからと言って、動きが遅いということは許されません。そのため、油圧システムを再度見直しました。その結果、例えば、左腕は作業を全くしていない場合は、右腕に油が100%流れて最大の力が発揮できるようにし、左手を操作した瞬間に左手に必要な流量を分配して駆動させることで、右腕だけの作業時でも、双腕での作業時でも操作していてストレスを感じさせないようにしました(図4)。

図4 一方の腕で支えながら、もう一方の腕で粉砕や引き出しなどを行う双腕機では、左右の腕の負荷が大きく異なる(写真は試作機のもの)

こうして2008年に試作機が開発されましたが、この機種では運転席の下に油圧システムを配置したため、運転席が高い位置になり、乗り降りがしにくくなってしまいました。同時に運転席の天井も低く、「ヘルメットをかぶって乗ると頭が天井に着いてしまい、乗り降りするのも容易ではありませんでした」と小俣さんは言います。

天井が低くなった理由は、解体現場までトラックで移送するため、運転席の高さが制限されてしまうからでした。しかし、江川さんは、「本来、建設機械の場合、上から物が落下してきて、運転席の天井がへこむことも想定しなければなりません。運転席の高さはある程度、余裕を持たせる必要があるのです」説明します。

そのため、油圧システムの配置場所の再検討が必要となりました。そして、検討の結果、運転席の右側の前の部分に配置することに決めました。試作機に比べて、油漏れなどの点検もやりやすくなった上、運転席を底上げしていないので、乗り降りも楽になりました。

油圧装置の配置換えで運転席のヘッドクリアランスも大きくなり(左)、低床で乗り降りもしやすくなったASTACO NEO(右)

勝手な思い込みによる開発からの脱却

また、試作機では、階上解体用ということで、作業領域はあまり広くないであろうとの想定の下、腕の長さを従来機に比べて短めにしていました。その方が機械全体の安定感が増すからです。

しかし、実際に解体現場で運転してもらったところ、「腕の作業領域は従来機と同等にして欲しい」との意見が多く出されました。従来機に慣れ親しんでいる操縦者には、「ここまでは届くだろう」といった感覚がすでに身についています。届くはずの腕が届かず、機械全体をより近くまで寄せなければならないというのは大きなストレスであり、作業効率の低下につながるというのです(図5)。

図5 ASTACO NEOの作業範囲

加えて、狭い作業スペースの中、360度旋回可能な運転席を備えた上部旋回体は、できるだけ出っ張りを少なくして、小型化してほしいとの意見も出されました。ところが、そうすると、さらに機械全体の安定性が低下してしまいます。悩んだ小俣さんらは、左腕の関節を3つから2つに減らすなど腕の軽量化を試みることにしました。

「関節が多いほど自由度が増えるので、操縦者にとっては便利だろうと勝手に思い込んでいました。ところが実際に聞いてみたところ、『そこまで使いこなせないので、むしろ3つはオーバースペックだ』と言われ、目からウロコが落ちる思いがしました」(小俣さん)。

ASTACO NEOの製品化に向けて研究開発は、こうした現場の意見をふんだんに取り入れながら、13トン級のショベルカーをベースに、2009~10年度の2年間をかけて実施されました。

通常の11トン級機体と同じ腕の長さを持つASTACO NEOの側面(左)、旋回体を90度回転させてもクローラーから機体がほとんどはみ出さない小型設計(右)

FOR THE FUTURE 開発のいま、そして未来

現場でも高評価を受けたASTACO NEO

小俣さんは、「早速、ASTACO NEOを解体現場に持っていき、操縦してもらったところ、『前回の機種に比べて、格段に良くなった』というお褒めの言葉をいただきました。うれしかったですね。しかも驚くことに、動きも以前に比べてずっと速くなったというのです」と語ります。

実は動きの速さに関しては、特に改良を加えていませんでしたが、「腕を従来機の長さに戻したことで、作業領域が広がり、作業効率が高まったからだと思われます。それだけでこんなにも印象が変わるものなのかというのは大きな発見でした」(小俣さん)。

歴代の試作機と「ASTACO NEO」を比べてみると、見た目は従来のショベルカーに近づいていることが分かります。江川さんは「現場で試用してもらいながら研究開発を進めるプロジェクトを通して、全く新しいモデルよりも、従来機に近いモデルの方が現場の抵抗感が低く、市場に受け入れられやすいということが分かりました」と語ります(図6)。

図6 歴代の双腕機。下段がNEDOプロジェクトで開発された機種

NEDOプロジェクトでは、将来に向けた技術として、このほかにも無線を使った遠隔操作ができる機能も開発しました。これは、機械本体にカメラを搭載し、立体画像をリアルタイムに無線送信することによって、遠隔地からでも手元のモニター画面を使って操縦することができる機能です。人が入り込めない危険な場所などでの利用が期待されます。

NEDOプロジェクトだからこそ可能になった顧客の声を生かした製品開発

ASTACO NEOをNEDOプロジェクトとして開発したことの意義について江川さんはこう語ります。「これまで、実際に操縦されるお客様の意見を聞きながら新しい機械を開発することはなかなかできませんでした。解体現場は常に慌しく、大変高い作業効率が求められるため、通常であれば現場に試作機を持ち込んで、お客様に意見や感想を伺うなどということは許されません。しかしながら、今回はお客様サイドと一緒に開発ができたからこそ、このようなことが可能となったわけです。NEDOプロジェクトだからこそできたことだと思っています」

実際の解体現場で作業する試作機

小俣さんもこう加えます。「プロジェクト成功の鍵を握ったのは、現場の操縦者の素直な意見や要望でした。東急建設との共同研究こそが、製品化のブレークスルーになりました」

今後、江川さんと小俣さんは、ASTACO NEOの普及に向け、さらなる改良やコスト低減を図ると同時に、解体現場やスクラップ現場でのデモンストレーションを続けていく予定です。また、廃棄物の材質判定技術や建設機械周辺の作業員の検知技術の開発を進めている東急建設とも、良い関係を続けていくことにより、信頼性の高い廃棄物分離・選別システムを構築していく予定です。(2012年12月取材)

図7 現場の声を取り入れて完成したASTACO NEOの現在の仕様

開発者の横顔

これまでにない全く新しい建設機械を開発できた喜びを実感

将来に向けた製品の開発ができたことは誇り

大学では工学部で機械制御を学んだ後、日立建機に入社した江川栄治さん。以来、建設機械に関する企画立案などを行う部署に所属し、様々な技術開発に携わってきました。しかしながら、ASTACOやASTACO NEOのような、これまでにない全く新しい建設機械を開発したのは初めてのことだったと言います。

「従来1本だった腕を2本に増やすことの大変さ、そして、世間からの注目度の高さを実感しました。NEDOプロジェクトに関しては、将来に向けた製品の開発ができたという点で、非常に良い経験になりましたし、誇りに感じています。また、外部の専門家の方々からアドバイスがいただけたことも良かったことです。各ステージで合格点をもらうべく必死に努力したことが成果につながりました」

日立建機株式会社

江川さん

少年時代からの夢が実現した

少年時代から「機動戦士ガンダム」や「パトレイバー」などのロボットアニメに憧れ、建設機械メーカーへの就職を夢見てきたという小俣貴之さん。町中の工事現場などでさまざまなアタッチメントを装着した建設機械が仕事をする姿を眺めるのが好きだったと言います。

ロボット開発者にはロボコン経験者が多いですが小俣さんは、「実際に乗って操縦できない小型ロボットには関心がありませんでした」と語るほどその思いは大型機械一筋。「建設機械は私にとってはまさに操縦型のロボット。いつかその開発者になりたいと思っていたので、子供の頃からの夢を果たしたということになります。特に今回は、よりロボットに近い、双腕の建設機械の開発ということで、苦しくも充実した毎日を送ることができました」

日立建機株式会社

小俣さん

なるほど基礎知識

建設リサイクル法とは?

近年、廃棄物の発生量が増大し、最終処分場がひっ迫しています。それに伴い、廃棄物の不適正処理などの問題が深刻化しています。建設工事に伴い発生する建設廃棄物も同様に増加しています。特に今後、1960年から70年代前半に建設された建物が更新期を迎え、建設廃棄物のさらなる増大が懸念されています。そこで、環境汚染を防ぎ、資源の有効利用という観点からも、2000年5月に「建設リサイクル法」が制定されました。

建設リサイクル法では、特定建設資材(コンクリート、アスファルト・コンクリート、コンクリート及び鉄から成る建設資材、木材)を用いた建築物等に係る解体工事や特定建設資材を使用する新築工事(一定規模以上)について、工事で発生する廃棄物の分別と再資源化を義務づけています。

建設リサイクル法施行以前、建物の解体工事は建築物を一気に崩していく方法が一般的でしたが、現在では廃棄物の再資源化を考慮して手順を定めて建築物を分解していく「分別解体」が行われています。

NEDOの役割

「建設系産業廃棄物処理ロボットシステム」

このプロジェクトがはじまったのは?

わが国では1980年代以降人手不足などを解消するため、産業用ロボットの本格導入が進みました。その結果、国際的にもトップレベルの「ロボット大国」となっています。一方で、少子高齢化、国際競争の激化、大規模災害に対する不安といった社会的課題を抱えています。そこで、様々な分野に高いロボット技術を活用することで、社会的課題を解決するという観点から、2006年度より、「戦略的先端ロボット要素技術開発」プロジェクトが実施されました。同プロジェクでは、「次世代産業用ロボット分野」「サービスロボット分野」「特殊環境用ロボット分野」の3つの分野が設定されました。日立建機と東急建設では、「特殊環境用ロボット分野」で「建設系産業廃棄物処理ロボットシステム」の研究開発を行い、世界初の双腕型建設機械を製品化しました。

プロジェクトのねらいは?

先端的なロボットシステムおよび要素技術を開発することにより、日本のロボット産業の国際競争力を維持、強化するとともに、それらを自動車や情報家電などロボット以外の製品分野にも広く波及させることをプロジェクトのねらいとしました。それぞれの分野で将来の市場ニーズや社会的にニーズを見据えた「ミッション」が設定されました。「建設系産業廃棄物処理ロボットシステム」の研究開発では、建物解体時に発生する廃棄物材質の判定手法、解体・選別作業を効率よく、安全に、かつ高信頼度で行う技術、解体現場で使用可能で、建設機械相当の耐環境性を持つ次世代マニピュレーターの開発、現場作業員でも使用可能なヒューマンインタフェースの開発などが、開発目標として設定されていました。

NEDOの役割は?

NEDOに設置する委員会や技術検討会、外部有識者の意見をプロジェクトの運営管理に反映させるとともに、4半期に1回、プロジェクトリーダーに対してプロジェクトの進捗報告を受けることで、ミッションごとにプロジェクトの絞り込みを行いました。また、研究開発の進捗状況に合わせて、ミッション内容や実施体制の見直しを図り、プロジェクト全体の適切な管理・執行を支援しました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。