CONTENTS

INTRODUCTION

1kW当たりの質量を20%以上削減BEGINNING

なかでも小形風力発電機の潜在ニーズに着目BREAKTHROUGH

コンピューター制御で強風時の安全性と発電効率向上に成功

FOR THE FUTURE

テストコースを利用しての実験がNEDOプロジェクトで可能に

FACE

地球環境保全と世界の人々の利便性向上の両立を目指す

INTRODUCTION 概要

1kW当たりの質量を20%以上削減

風力発電機には、大きく分けて二つの種類があります。だれもがイメージする直径数十メートルの風車を回す大型の風力発電機と、都市公園や山小屋、場合によっては一般ビルや住宅の屋根に載せて使用する小形の風力発電機です。大型の風力発電機は、発電効率が高いために導入が加速していますが、小形の風力発電機も、小形の分だけ設置場所の選択肢が広く、再生可能な自立分散電源として注目が集まるようになってきました。しかし、普及の進む大型風力発電機とは違い、小形風力発電機には、安全性と発電効率を兼ね備えた実用的な製品は世界を見渡してもほとんどない状態でした。そうした小形風力発電機市場に対して、「世界最高の性能と実用性を持つ汎用小型風力発電システム」を目指して、小形風力発電機の専業メーカーであるゼファー株式会社を中心に14の機関がNEDOの支援により産学官連携を行い、2004~05年度の2年間にわたり研究開発に従事しました。その結果、従来にない高性能な小形風力発電機「エアドルフィン」が開発され、2013年3月現在で累計3,000台を突破しました。再生可能エネルギーの買い取り制度開始などを追い風に、小形風力発電機市場拡大の切り札となることが期待されています。

BIGINNING 開発への道

なかでも小形風力発電機の潜在ニーズに着目

地球温暖化対策や電力不足が心配される中、太陽光発電や風力発電、地熱発電などの再生可能エネルギーや分散型電源の利用拡大に注目が集まっています。なかでも、風力発電は、今後、太陽光発電を上回る最も大きな市場規模になると予想されています。欧州ではすでに2兆円産業まで成長しています。

風力発電機は風車直径や出力規模によって、大型風力発電機と小形風力発電機に大別されます。理論上、風力発電機が大型(羽根が大きく)になればなるほど発電効率が高いため、欧州、米国、中国を中心に大型風力発電機の開発・設置が加速しています。

しかしながら、離島や山岳地、大都市密集地など、大型風力発電機の設置に向かない場所も数多く存在します。 そのため、かなり前から小形風力発電機へのニーズはありましたが、発電効率や耐久性の面では実用性に乏しくなかなか普及には弾みがつきませんでした。

そのような状況の中、ゼファー株式会社では、90年代後半から小形風力発電機の販売や製造に特化して事業を展開してきました。現在では日本国内30社以上、海外50社以上の代理店や特約店を持つまでになり、小形風力発電機専門のユニークなベンチャー企業として知名度を高めています。

従来の小形風力発電機の概念を大きく変えた「エアドルフィン」

同社の現在の主力製品である「エアドルフィン」は、発電出力1W当たりの質量が18gと、世界最軽量を誇る小形風力発電機で、発電性能や安全性の高さに加え、デザイン性の高さから、2005年には「グッドデザイン賞」も受賞しました。また、2009年には従来機の性能や信頼性に関わる概念を大幅に向上させ、風力発電の潜在能力を拡大したとして、開発に携わったメンバーは産学官連携功労者表彰「経済産業大臣賞」も受賞しました。

小形風力発電機の常識を塗り替えた「エアドルフィン」

エアドルフィンの特長は大きく二つあります。その一つは間違いなく小形で軽量なこと、そして二つ目は微風から強風まで幅広い風速域で発電可能なことです。こうした特色により、大型風力発電機のように限られた場所だけでなく、風力資源のある様々な場所で、高い発電性能を安全に発揮することができます。

現在、「エアドルフィン」の製品ラインナップは、一般商用電力と系統連系が可能な「エアドルフィンGTO」、バッテリーに接続して蓄電できる「エアドルフィンPro」「エアドルフィンMark-Zero」の3タイプがあります。

わが国でも、2012年7月から再生可能エネルギーの固定価格買い取り制度が開始され、系統連系し、電力を売電できる「GTO」は、一般家庭はもとより、学校や自治体、民間企業など導入先の拡大が期待されています。一方、蓄電できる2タイプは、東日本大震災以降、災害等による停電時の非常用電源や分散型電源として注目が高まっています。

「世界一高性能な小形風力発電機を作りたい」

この「エアドルフィン」は、2004~05年度の2年間にわたり、NEDOが実施した「世界最高の性能と実用性をもつ汎用小型風力発電システムの開発」プロジェクトの下、ゼファーを中心に14の機関によって共同開発された製品です。

ゼファーの創業者はオーディオ機器メーカー山水電気で社長を務めた伊藤瞭介さん。経営悪化に伴い退任後、1992年にコンサルティング事務所を開業していました。あるとき「持続可能エネルギー」の調査を依頼され、風力発電についても詳細に調べたことがきっかけで、小形風力発電機に出会いました。

小形風力発電機が持つ可能性と潜在能力に開眼した伊藤さんは一念発起、コンサルティング事務所の看板は下ろしてゼファーを起業しました。創業当初は米国企業から小形風力発電機を輸入して販売していましたが、耐久性が低く発電効率も悪かったため、顧客からの苦情が後を絶ちませんでした。

そこで、予め輸入製品に改良を施してから販売することにしましたが、「それなら自力で高性能な小形風力発電機を作ってしまえ」と、2002年から独自に小形風力発電機の研究開発に乗り出しました。

知名度も実績もないが、研究協力先を集めてNEDOプロジェクトへ

とは言え、当時のゼファーの社員は10名弱。技術者も伊藤さんを除けば、創設時に呼び寄せた元部下の佐藤清さん(現在は技術生産統括部所属)だけでした。

輸入製品の改良で多少は技術的な知識やノウハウを蓄積してはいたものの、ゼロから独自の風力発電機を開発することは、想像以上に難しいものでした。加えて研究開発費を調達しようにも、当時は知名度も実績もないベンチャー企業であったため、融資をしてくれる金融機関などもありませんでした。

そうした中、NEDOの「産業技術実用化開発助成事業/研究開発型ベンチャー技術開発助成事業」に、「世界最高の性能と実用性をもつ汎用小型風力発電システムの開発」というテーマで応募することにしました。

以前から交流のあった産業技術総合研究所の後押しや、幅広い人脈を駆使して、東レ、日立金属といった民間企業、東京大学などの学術機関にも協力を要請しました。そして、2004年からNEDOプロジェクトとして、世界最先端の小形風力発電機の開発を目標に、産学官14機関による共同研究開発が始動しました(表1)。

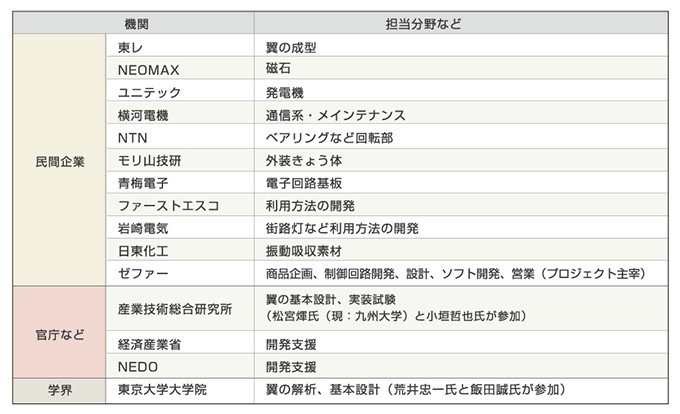

表1 エアドルフィン開発プロジェクトの参加企業・機関、「Project-Z」という計画名で呼ばれていた

従来製品の欠点を洗い出し、ブレード(羽根)形状の見直しから着手

ゼファーがそれまで輸入していた米国製の小形風力発電機は、「羽を止めているネジが熱によって溶けて外れる」「発電効率の悪いモーター」「強風に耐えられず破損」などなど、安全性と発電効率の点で多くの問題を抱えていました。そこで、NEDOプロジェクトでは、ハードとソフトウエアの両面から、安全で発電効率の高い、小形風力発電機を開発することを目標としました。

ハードウエアに関しては、まずローター(羽根車)のブレード(羽根)の見直しから始めました。取締役副社長の田中朝茂さんは、「ブレードの信頼性の向上が第一と考えました。ブレードに働く遠心力による破損を防ぐため、軽くて丈夫な材料を使う必要があります。また、羽は軽量であればあるほど、刻一刻と変化する風向きや風速に対する応答が速くなり、発電量を増やすことができます。加えて、離島や山岳地、ビルの屋上などに設置する場合、軽量であればあるほど運搬や設置がしやすくなり、普及に対するハードルを下げることができます」と説明します。

そこで、ブレードの素材に、東レの「炭素繊維強化プラスチック(CFRP)」を採用しました。炭素繊維にプラスチック材料を含浸後、硬化させて成形した複合材料CFRPは、鉄やアルミニウムなどの金属に比べて、同等の強度と剛性を保ちながら、より軽量化できることから、最近では航空機や自動車のボディにも使われるなど用途が急速に広がっています。

佐藤さんはブレード開発のポイントを、「大型風力発電機は風の強さなどにあわせてブレードのピッチを変える構造になっていますが、エアドルフィンは機構を単純化するために固定式になっています。そのためブレードは緻密な計算に基づき、根元の部分から先端部分までを、高速な風に対応する部分、低速な風に対応する部分というように3分割し、それぞれ最適な形になっています」と語ります。

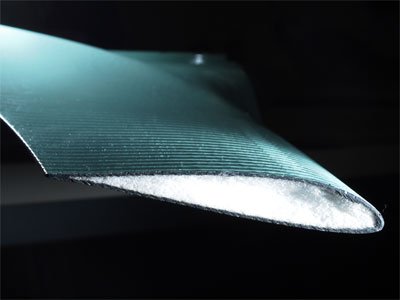

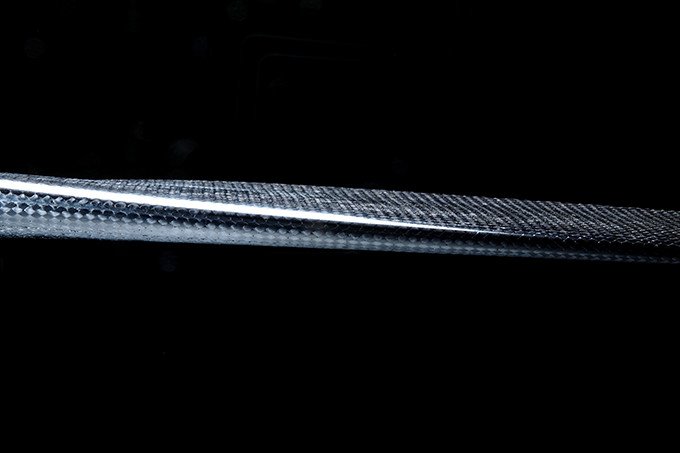

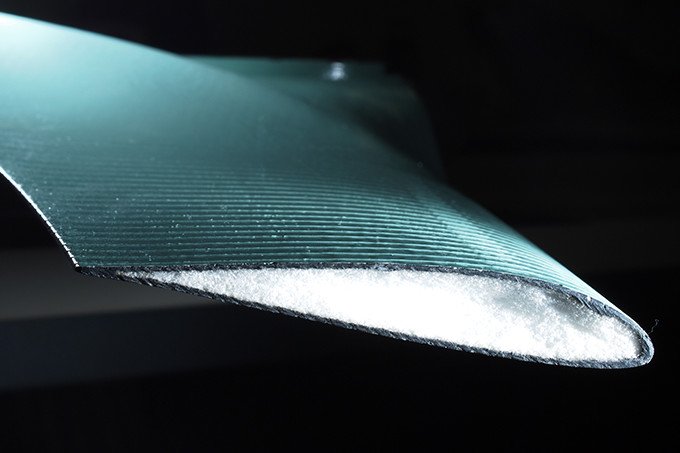

ブレードに施されたねじれ、左根元側から先端方向へ変化していく

さらに、「それゆえ形が複雑でCFRPだけで羽を成形するのは困難でした、そこで、発泡ウレタンをコアにして周囲をCFRPで巻き、熱成形しています。しかし、加工精度が高くなければ、抵抗ばかりが増えて、良いブレードになりません。そのため成形にはかなり苦労しましたが、東レの甚大なご協力の下、満足のいく出来栄えにまで仕上がりました」と語ります。それでも、試行錯誤の日々は続き、納得のいくブレード完成までには、約1年の月日が必要でした。

複雑な曲面形状を持つエアドルフィンのブレード断面、白い部分が発泡ウレタン

自然のエネルギーを活かすには、自然に学ぶことがなによりの近道

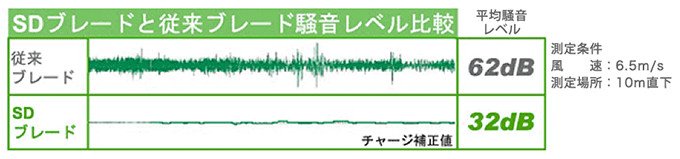

また、ブレードには、産業技術総合研究所と東京大学の協力のもと研究された、「サイレント・ディスラプター・ブレード」も導入されました。これは、フクロウの独特な風切り羽をヒントに、羽の表面に多くの細い溝を掘ることで、羽の回転音を大幅に低減するものです。静かな風力発電機を実現できれば、住宅地など設置場所の可能性がぐっと広がります(図1)。

エアドルフィンにはこうした動植物の機能や形を模倣する「バイオミメティクス」という手法がブレード以外にも随所に取り入れられています。微風から強風まで風のエネルギーを最大限にしかも安全に利用するため、プロジェクトチームでは自然界から多くのヒントを得て製品開発に活用しました。

風向を検知する「スウィング・ラダー・システム」もそうした「バイオミメティクス」を取り入れた代表例です。東京大学との協力により、川を遡行する魚の尾ビレをヒントに開発されました。

「ラダー」は風力発電機の姿勢を制御する重要な部品です。エアドルフィンでは可動式の尾翼(スウィング・ラダー)で乱流に対する風力発電機の方向制御を行っています。魚の尾ビレをまねた構造のスウィング・ラダーは、最も発電量が高くなる方向へローターを瞬時に向けることができます。そのため、風向が変化しやすい山岳地や超高層ビル街でも常にローターを回し続けることができるようになり、発電効率の大幅向上につながりました(図2)。

フクロウの羽根を模倣して細い溝を彫り静粛性を実現したエアドルフィンのサイレント・ディスラプター・ブレード

図1 従来のブレードとサイレント・ディスラプター・ブレード(SDブレード)の騒音比較

魚の尾ビレに着想を得て開発されたエアドルフィンの可動式ラダー(スウィング・ラダー)

図2 複雑に向きを変える風にも対応できるスウィング・ラダー・システム

日本独特の熟成技術を取り入れ、組立の簡便さとメンテナンスフリーを実現

さらに、筐体の強度と耐久性を高めるため、日本の伝統工芸である組木工法も参考にしました。「箱根寄木細工」に代表される組木工法は、加工精度の高い木工部材を組み合わせることで、ねじや釘、留め具などを使わずに、複雑な模様を描いたり、精密な箱などを作ることができます。

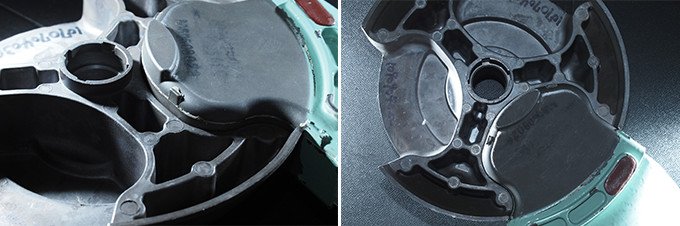

ローターの3枚のブレードもハブにはめ込む「勘合式」で組立完了。ねじで固定しなくとも精密加工された部材同士がしっかりと組み合って猛烈な遠心力や回転力にも耐えることができる

運搬、設置の容易さ、設置後のメンテナンスなどを考えたとき、この組木工法は小形風力発電機にはうってつけの考え方でした。というのも、ブレードや本体をネジで接合すると、ネジの部分が錆びてしまったり、熱によって溶けて外れてしまったりするからです。

また、ネジと筐体で異なる金属材料を使うと、熱膨張率の違いなどによって、筐体の分解整備や再組立が容易にできないといった問題も発生します。そのため、佐藤さんは使用するネジの本数を極限まで少なくしたいと考えていました。その発想を現実化するヒントとなったのが、組木工法でした。

ボディも組木工法で構成されている(左)、実験のためのエアドルフィンの組立の様子(右)

エアドルフィンは、ローター(3枚のブレード)、その中心部となるハブ、発電機の入るボディ、スウィング・ラダーの大きく分けて4つの部分から構成されています。さらに4個に分割できるボディを含めて、1本のねじも使わずに組み上げることができます。

全体で18~20kgしかない軽量さと相まって、この組立の容易さも、エアドルフィンが設置場所を選ばない大きな理由の一つになっています。数十mのブレードを運び込むために特別な運搬路や大型建設機械が必要な大型風力発電機と違い、スーツケース数個分の部品でエアドルフィンは運搬・設置が可能です。

伝統技術の発想を実現化させた日本が誇る精密金型加工技術

この組木工法の実現に大きな役割を果たしたのが、愛知県名古屋市の株式会社モリ山技研でした。同社は金型成形加工の専門企業です。プロジェクト開始数年前、当時の社長で現会長の大野徳郎さんが自社で開発した自動車部品を携え、突然ゼファーに売り込みにやってきたのが、プロジェクトに参加するそもそものきっかけでした。

当時、大野さんに応対した佐藤さんは、そのときの印象をこう語ります。「曲面パーツの後加工をせずに、摺合せ精度が1mm以下の誤差となるように金型の加工ができる同社の技術力の高さには驚きました。近い将来、小形風力発電機を開発する際には絶対にモリ山技研にお願いしようと思いました」

実際、NEDOプロジェクトに採択されるとすぐに佐藤さんはモリ山技研に連絡を取りました。「現会長と息子さんである現社長がお見えになり、プロジェクト参加を快諾してくださいました。そして、一生懸命開発に取り組んでくださいました。私がモリ山技研の工場に伺ったときには、猛暑の中、高温の炉の前で長袖の作業服で一心不乱に金型を作られている従業員の方々の姿に心底、頭が下がる思いがしました」(佐藤さん)

組木工法という日本の伝統技術と近代日本の工業力の象徴とも言える精密金型加工技術が組み合わされたことで、エアドルフィンは当初の開発目標通り、安全性と耐久性を備え、しかも、組み立てやすく、ネジの腐食や溶解の心配もない、これまでにない高性能な小形風力発電機となることができました。

BREAKTHROUGH プロジェクトの突破口

コンピューター制御で強風時の安全性と発電効率向上に成功

一方、ゼファーでは、発電効率と安全性を高めるため、形状や材質(ハードウエア)だけでなく、発電機を制御するソフトウエアとそのための集積回路の開発にも力を注ぎました。

その結果、小形風力発電機ではそれまで困難と考えられてきた、「発電効率の高さ」と「高い安全性と耐久性」という、相反する課題を解決することができました。

通常、大型風力発電機の場合、強風になるとローターが高速回転して破損しないようにブレードの角度を変える「電動式ピッチ制御システム」を導入しています。また、風速が20m/秒を超えると危険回避のため、ブレードを風向きと同方向に制御して回転を停止するという安全対策を取っています。

しかしながら、小形風力発電機の場合、筐体の大きさの制約や機構が複雑になることなどから、こうしたピッチ制御システムは搭載されてきませんでした。エアドルフィンの場合も、ブレードのピッチは固定式です。

ブレードのピッチが固定式のエアドルフィン

一方、大型風力発電機では瞬間的でも風速20m/秒の強風が吹くと回転が停止、その後運転再開に時間を要する場合も多く、発電効率を下げる大きな要因の一つになっていました。

そこで、ゼファーでは、固定ピッチのブレードでも強風にも耐えられるように、ローターの回転数を風力発電機が自己制御できるシステムを開発することにしました。

速30m/秒の強風、しかも複雑に風向が変わっても追尾して発電を継続できるか、自動車のテストコースを使って実験を繰り返した

風力発電機では通常、風速が大きくなればなるほどローターの回転数も増えていきます。しかし、回転数が増えすぎると、ローターが破損するおそれがあります。そこで、エアドルフィンでは、強風時にも安全に発電できるように、ローターが一定回転数以上にならないようにブレーキがかかるように制御する「パワー制御システム」が組み込まれています。

パワー制御システム開発担当の山﨑高士さんは、「風速はローターの回転数と発電量との相関関係から逆算すればリアルタイムに求めることができます。1,000回転/分を超えると、回転する力が強すぎてコンピューター制御が不能となってしまいます。そこで、700回転/分を基準値に設定し、回転数がそれ以上にならないように制御することにしました。その結果、エアドルフィンは、大型風力発電機が止まってしまう20m/秒を超えても、発電を続けることができるようになり、発電効率の大幅向上に成功しました」と話します。

微風でも回り始める「パワーアシスト機能」

発電効率を上げるには、強風への対策ばかりでなく、わずかな風にも応答し、ローターが回転するようにすることも同じく重要な課題でした。

小形風力発電機は、大型風力発電機に比べて風を受けるブレードの面積が小さいなどの理由から、ローターが回転し始めるために大型風力発電機よりもむしろ強い風が必要となる場合があります。それでは、結局、小形風力発電機を設置して採算が取れる場所は限られてしまいます。

そこで、ゼファーでは微風であってもローターが回転する「パワーアシスト機能」という仕組みを考え出しました。その方法は、無風状態でも毎分10秒間だけ発電機をモーターに変えてローターを回すというものです。

エアドルフィンの場合、ブレードが軽量な上、スウィング・ラダーも搭載しているため、従来の小形風力発電機に比べて、元々風に対する応答性が高く、微風時でも初速さえ与えられれば、ローターは風を受けて回転を始め、発電が可能になります(表2)。

表2 平均風速が2m/秒でも1日当たり150Whの発電が可能なエアドルフィンマークゼロ型

一見、無風時にもローターを回すのは無駄に思えますが、パワーアシスト機能の結果、稼働率が著しく向上、発電効率がよくなるため、ローターを回す電力は決して無駄にはなりません。また、寒冷地の冬には着氷の防止、海岸などでは塩害の低減効果もあります。

佐藤さんはパワーアシスト機能を思いついたいきさつを、「微風で回らないエアドルフィンを見て、何気なく手でブレードを押してみると、わずかな力で簡単にローターが回り始める様子を見て、パワーアシスト機能のコンセプトを思いつきました」と、説明します。

ただ、それを形にするには一苦労がありましたが、またヒントは身近なところにありました。家庭用冷蔵庫の庫内ファンを動かす集積回路が、大きさといい、機能といい、パワーアシストにはちょうどいいのではとひらめいたのです。

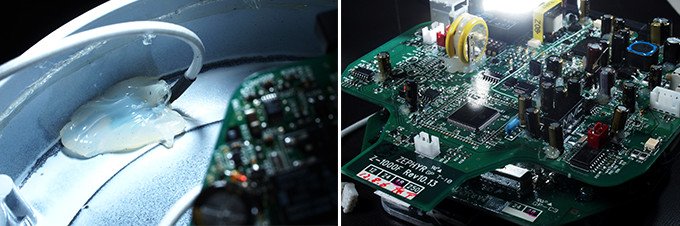

強風時にかけるブレーキによる筐体内の温度上昇を監視するセンサー(左)、微風から強風まで自ら考えて発電するエアドルフィンの制御基板(右)

佐藤さんは基本設計も飛び越えて、ハンダごて片手にとにかく回路の試作を開始しました。参考になる集積回路がないかとパーツショップにも通い詰め、度重なる試作の末、ようやく納得のいくものになりました。

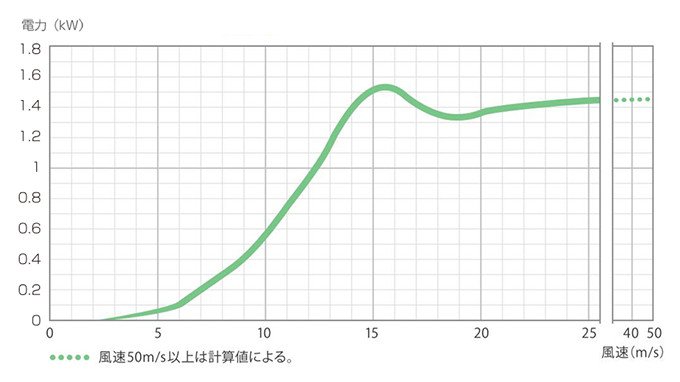

「集積回路とその制御ソフトウエアの開発により、エアドルフィンは、風速2m/秒の微風から風速50m/秒の強風まで、幅広い風に対応できるようになりました。高い安全性と発電効率の向上の両立に成功したのです。リアルタイムにローターの回転数をコンピューター制御している小形風力発電機など、エアドルフィン以外、世界中探してもどこにもありませんよ」と佐藤さんは自信を込めて言います(図3)。

図3 エアドルフィンの出力特性。 風速2.5m/秒程度から発電を始めて、12〜18m/秒前後でピークに、それより風速が強くなると制御回路とソフトウエアがローターの回転数を制御して発電量は減少、一定になる。微風でも発電、強風でもコンピュータ制御しながら発電し続ける風力発電機は大型小形を問わずエアドルフィンだけ

FOR THE FUTURE 開発のいま、そして未来

テストコースを利用しての実験がNEDOプロジェクトで可能に

パワー制御システムを開発には、当然、様々な気象条件を想定して実験が不可欠でした。しかし、風洞実験では必要な条件の風を全て再現することは困難でした。

そういった中、NEDOプロジェクトを通して、茨城県つくば市の産業技術総合研究所つくば北センターの自動車用テストコースが使用できることになりました。1周3.2kmのオーバルコースには直線、バンクの着いた曲線があり、トラックの荷台に小形風力発電機を固定して、トラックを走らせデータを集めました。トラックが時速120kmで走行すれば、エアドルフィンが受ける風速はおよそ30m/秒になります。

産業技術総合研究所つくば北センターのテストコースでのトラックの荷台にエアドルフィンを固定しての実験

トラック走行実験では、エアドルフィンに、回転センサー、電流電圧センサー、温度センサー、振動センサーなど様々なセンサーを装着し、速度や走行方法を変えてデータを蓄積し、それらを解析することで、パワー制御システムの最適化を図っていきました。

荷台にはデータの収集・解析装置が(左)、追走する車両にリアルタイムでデータを送る<

山﨑さんは、「トラックテストの実施がパワー制御システムの開発には不可欠だった」と話します。「当然、フィールドテストでも並行して実験を行っていますが、そちらは天候、気候次第で必ずしも欲しいデータが取れるわけではありません。トラックテストがなければ、エアドルフィンの製品化はかなり先のことになっていたはずです」(山﨑さん)。

また、田中さんは、「通常なら一企業が産業技術総合研究所のテストコースを使用して、思う存分実験を繰り返すことなど難しいことでしたでしょう。やはり、NEDOプロジェクトだったからこそできた実験と言えると思います」と語ります。

進化を続ける「エアドルフィン」

このように研究開発は進み、2005年11月には全国18カ所での実証実験も実施されました。そして、NEDOプロジェクトが終了翌年の2006年春、エアドルフィンの販売が開始されました。

田中さんは、「研究開発費という面で助かったのはもちろんのこと、NEDOプロジェクトだからこそ、産業技術総合研究所をはじめ、これだけ多くの企業や大学の研究者方にご協力いただくことができたのだと思っています」と語ります。

「加えてゼファーでは、創設当初から海外市場を想定していましたので、海外販売に当たり、国の支援によりオールジャパンで研究開発された風力発電機ということが、欧米をはじめ海外市場での信頼獲得や評価を得るための大きな後押しにもなりました。NEDOプロジェクトの支援で、名実ともに世界最高水準の小形風力発電システムを完成させることができました」(田中さん)

実証試験の一環として八ヶ岳山頂の山小屋に設置されたエアドルフィン(左)、一方、西表島のEVステーションに設置されたエアドルフィン(右)(画像提供・ゼファー株式会社)

ゼファーでは、現在でも月1回程度、テストコースでのトラックテストを実施し、パワー制御システムの改良を続けています。パソコンのアプリケーションがバージョンアップを繰り返し、性能向上を図っているのと同様、エアドルフィンも日々進化し続けているのです。

2010年5月には、官民ファンド「株式会社産業革新機構」から10億円の出資を受け、海外販売拠点を拡充。現在では、海外市場を中心に着実に販売実績を伸ばしてきています。エアドルフィンは、極寒の地域や砂漠地帯、塩害が心配される海沿いの地域など自然環境の厳しい場所でも故障することなく稼働しており、国際的な評価が高まっています。現在は、小形軽量という特徴を活かし、世界各国の携帯電話基地局にエアドルフィンを設置する事業を推し進めているところです。(2012年7〜9月取材・肩書き等は取材当時のものです)

海外の携帯電話基地局の独立電源として設置されているエアドルフィン、左はアフリカナミビア、右はトルコの携帯電話会社の基地局(画像提供・ゼファー株式会社)

開発者の横顔

地球環境保全と世界の人々の利便性向上の両立を目指す

ゼロからの風車作りにワクワクの毎日

約10年前にゼファーに入社した田中朝茂さん。前職は建設機械メーカーの生産技術や企画業務に携わっていましたが、新たな挑戦として、ゼファーへと転職しました。

「最初は10人もいない会社で、営業活動を含めすべて自分で決めて、自分で実行しなければないないということで、前職とのギャップに戸惑いました。しかしながら、ゼロから自分たちで風車を作っていくことができるということで、毎日ワクワクしていましたね」

「NEDOプロジェクトに採択されてからは、日々目に見える形で研究開発が進むのがうれしかったですね。実際に製品化され、国内外から高い評価を受け、大きな手応えを感じています。とはいえ、まだ、発電コストが太陽光発電に比べて高いために用途が限られているのが現状です。今後はさらなる改良を重ね、発電コスト低減を図ることで、普及に弾みをつけたいですね」

ゼファー株式会社

田中さん

世界一の小形風力発電機を自分たちで、NEDO支援獲得は天の恵みでした

ゼファーの創業者の伊藤瞭介さんと同じ山水電気でエンジニアとして働いていた佐藤清さん。ゼファーに入社したのは、伊藤さんからじきじきに誘いを受けたのがきっかけでした。入社当時、エンジニアは伊藤さんを除き佐藤さん1人だけ。入社当初は、米国企業から輸入販売していた製品に対して毎日のようにかかってくる顧客からのクレーム対応に追われ、謝罪と修理に奔走する日々を送っていました。

「近い将来、必ず自分たちの手でゼロから世界一の小形風力発電機を作り、世界中で売ってやろうと思いました」

「そういった中、NEDOプロジェクトの採択は、まさに、天の恵みのひと言に尽きました。NEDOプロジェクトでは、中間報告が大変でしたが、これがあったからこそ、期間内に是が非でも結果を出すぞと必死になることができ、早期事業化を果たせたと思っています」

ゼファー株式会社

佐藤さん

制御方法の改善が発電効率の向上につながる仕事にやりがい

ゼファーに入社する前は、半導体の製造工場で働いていた山﨑高士さん。現在は、エアドルフィンの頭脳にあたるパワー制御システムの開発に従事しています。

「制御方法の改善が、発電効率の向上につながるため、日々やりがいを感じています。1Wでも多く、安全に発電できるよう、今後もトラックテストを通してデータ収集と解析を続け、改良を重ねていきたいと思っています」

「小形風力発電機の市場にはまだまだ粗悪品も少なくなく、それによって『小形風力発電機は使い物にならない』といったレッテルを貼られることがないよう、小形風力発電機のリーダー企業として誇りと使命感を持って、製品開発に当たっていきます」

「この5年間で約10カ国を回り、市場調査や実証試験を行ってきましたが、潜在ニーズは非常に大きいと感じています。地球環境保全と世界の人々の利便性向上の両立に向け、エアドルフィンを1台でも多く広めていきたいですね」

ゼファー株式会社

山﨑さん

なるほど基礎知識

風力発電の種類と用途

風力発電機は定格容量によって、大型風力発電機、中型風力発電機、小形風力発電機、マイクロ発電機に分けられます。現在、大型風力発電機は、出力1,000kW以上のものを指しますが、世界的には2,500kWが中心で、風車の直径は30m以上です。一方、小形風力発電機は、1~50kW未満で、風車の直径が7m以下と定義されていますが、出力は20kW以下が主流です。

定格容量からみた風車の分類基準

風力発電の発電量は、風車の半径の2乗、風速の3乗に比例して増大します。半径が2倍になれば発電量は4倍になる計算です。大型になればなるほど発電コストが割安になるため、風力発電機は年々大型化する傾向にあり、欧州、米国、中国を中心に大型風力発電機の導入が加速しています。

一方で、大型風車が設置できない場所も多く存在します。特に日本は国土が狭い上、離島や山岳地など急傾斜の地形が多く、台風や強風、落雷など自然環境も厳しいといった特徴を持っています。長いブレードを運ぶ道路や荷揚げする港、自然災害に対するメンテナンスなど、陸上での大型風力発電機の適地は日本では限られてしまいます。

それに対して小形風力発電機には、大型風力発電機や天候(積雪など)の問題がから太陽電池も設置が難しい場所にも設置できるという利点があります。

たとえ50kW以下の規模でも、住宅地や農村、山岳地など、多くの場所に設置すれば、大きなエネルギーの供給源となり、環境対策につながります。また、小形風力発電機は、大型風力発電機と違い低周波音が発生する心配もありません。そのため、小形風力発電機の潜在市場は非常に大きいと考えられています。

NEDOの役割

「汎用小型風力発電システムの開発」

このプロジェクトがはじまったのは?

わが国経済社会の持続的発展には、産業技術力強化の観点からも、環境問題や新エネルギーなどの重点分野への研究開発促進が欠かせません。その研究開発成果をできる限り早く実用化して社会に普及することで、わが国が強力な国際競争力を発揮できる新市場の開拓が期待できます。一方、近年、リスクの高い実用化開発に対する企業独自のリソースが十分でなく、研究開発が進まない状況があります。そこで、経済産業省やNEDOでは、利用分野の広がりが大きく、次世代に向けた技術のブレークスルーを目指すことができる、戦略的な実用化技術開発を促進するために、2000年度から、本助成事業を実施しています。

プロジェクトのねらいは?

本助成事業のねらいは、技術シーズの実用化に向けた研究開発を促進することで、事業化件数や特許件数(出願を含む)の増加をはかり、国内産業の国際競争力強化、雇用創出、活力ある経済社会を実現することです。それには、民間企業、大学や研究機関等において生み出された有望な研究成果を、研究室内に埋もれさせることなく、実用化して社会に繋げて行くことが重要です。そこで、技術シーズを有する研究者等が自ら設立したスピンオフベンチャー、大学発ベンチャー等の研究開発型ベンチャーの行う実用化開発についても積極的な支援を行っています。小形風力発電機専業のベンチャー企業であるゼファー株式会社では、この助成を受け、産学合わせて14の機関とともに、世界でも類を見ない実用的な高性能小形風力発電機を開発しました。その発電効率(設備利用率)は、小形風力発電機より効率が良いとされる大型風力発電機を含めても世界最高水準となる40%を超えます。

NEDOの役割は?

NEDOでは、経済産業省と密接な関係を維持しつつ、本助成制度の目的や目標に照らして適切な運営管理を実施ししてきました。また、必要に応じて、NEDOに設置された技術検討委員会等で、外部有識者の意見を運営管理に反映させています。特に本助成事業では、比較的短期間での実用化、市場化を目的としていることから、達成すべき技術目標や、実現すべき新製品の「出口イメージ」が明確であること、わが国の経済活性化やエネルギー・環境問題の解決に、より直接的で、かつ大きな効果を有することを重視して助成案件を選定しています。また、NEDOでは、技術的、政策的観点から、研究開発の意義、目標達成度、成果の技術的意義、将来の産業への波及効果等について、外部有識者による厳正な技術評価を適時、適切に実施しています。その評価結果を踏まえて、必要に応じて研究開発テーマの加速、縮小、中止等の見直しを行います。一方、事業化が期待できる案件については、研究成果の展示会等を開催し、成果に関心のある企業とのマッチングを図るとともに、市場開拓力の弱いベンチャー企業には対しては、開発成果の広報や普及促進についても支援活動を行っています。

関連プロジェクト

- 「汎用小型風力発電システムの開発」プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。