CONTENTS

INTRODUCTION

エネルギー消費量60%削減BEGINNING

化学産業において約4割のエネルギーを消費する「蒸留プロセス」

BREAKTHROUGH

プロジェクトの突破口FOR THE FUTURE

化学産業におけるエネルギー消費量の大幅な削減に寄与していきたい

FACE

革新的な装置を理論に基づき一から開発できたことは大きな喜び

INTRODUCTION 概要

エネルギー消費量60%削減

石油化学製品や化学繊維の製造などに関わる化学産業は、産業分野において最もエネルギーを消費する産業といわれています。なかでも、分離・精製を目的とする「蒸留プロセス」においては、化学産業のうち約40%もの大量のエネルギーが消費されており、蒸留プロセスを担う「蒸留塔」の省エネルギー化はかねてから重要なテーマの一つとなっていました。そうした状況にあって、化学工業用装置メーカーの木村化工機とそのユーザー企業である丸善石油化学では、NEDOプロジェクトの下、新たな理論に基づいた蒸留塔を開発しました。その結果、従来の蒸留塔に比べて60%以上の省エネルギー化が図れることを確認しており、2009年には商用化を果たしています。

BIGINNING 開発への道

化学産業において約4割のエネルギーを消費する「蒸留プロセス」

石油化学製品や化学繊維を製造する化学産業において、熱エネルギーを利用し分離・精製を行う 「蒸留」は非常に重要なプロセスであり、大規模な化学コンビナートで目にするタワー群のほとんどが蒸留プロセスを担う「蒸留塔」です。

この蒸留塔の基本技術が確立されたのは20世紀初頭のことで、高精度な分離とプラントの大型化による大量処理が容易であることなどから、基本構造をほとんど変えることなく今日まで使われ続けてきました。この蒸留プロセスは、現在でも化学産業分野のエネルギー消費量の約4割を占めており、かねてから、その省エネルギー化に向けた取り組みは重要な研究開発課題となっていました。

このような背景から、NEDOでは、1993~2000年度の「ニューサンシャイン計画」の一環として、石油化学産業分野を対象に、「内部熱交換による省エネ蒸留技術」の基礎研究を開始。同プロジェクトに参画した化学工業用装置メーカーである木村化工機株式会社と丸善石油化学株式会社は、1999年12月、「内部熱交換型蒸留塔」のベンチプラントで、ベンゼンとトルエンを分離する系において、世界で初めて100時間以上の安定した連続運転に成功しました。

この成果を受け、2002年9月より、NEDO「内部熱交換による省エネ蒸留技術開発プロジェクト」のもと、シクロペンタンの分離系を軸に技術開発を推進。丸善石油化学の千葉工場構内にパイロットプラントを建設し、2005年2月に試運転を開始。最終的には1,000時間の連続運転を達成しました。また、従来型の蒸留塔に比べて、60%以上の省エネルギー化が図れることが確認されました。

さらに、これらの成果を基に実用化を果たすべく、木村化工機は、NEDOプロジェクトの下、2006~2008年度に蒸留する原料の大処理量化に着手。2008年には、商用機の営業活動を開始するに至りました。

1978年に提唱された理論の実証実験を国家プロジェクトとして開始

内部熱交換による省エネ蒸留技術概念の有用性を理論的に解明したのは、京都大学の高松武一郎名誉教授でした。

この技術が実用化されれば、蒸留プロセスのエネルギー消費量の大幅削減に寄与することは明らかでした。しかし、当時この技術は基礎研究の段階にあり、実用化に向けた研究開発には多額の費用がかかる上、開発リスクも大きなものでした。そこで、経済産業省及びNEDOが主導する「ニューサンシャイン計画」の中でナショナルプロジェクトとして取り組むことになったのです。

木村化工機開発部の池田博史部長は、ニューサンシャイン計画参画の理由を、「当時、高松先生は弊社の顧問でした。高松先生は、この内部熱交換型蒸留塔を、自ら『HIDiC(ハイディック)』と名付け、弊社にニューサンシャイン計画の一環として、高松先生の理論を実証する実験を提案してこられたのです。最初は絵に書いた餅のようなお話でしたが、省エネ性の追求を社会的責務としていた弊社では、実用化に向けてプロジェクトへの参画を決意しました」と説明します。

HIDiC(ハイディック)とは、“Heat Integrated Distillation Column”の頭文字で、従来型の蒸留塔との最大の違いは、原料となる溶液を“還流”させることなく装置を運転できる点にあります(なるほど基礎知識参照)。

従来型の蒸留塔では、原料となる溶液に対し、還流に伴う冷却と加熱を並行して行っています。冷却と加熱を同時に行うという無駄を省き、蒸留塔のエネルギー利用効率を向上させることができる方法が、HIDiCというわけです。

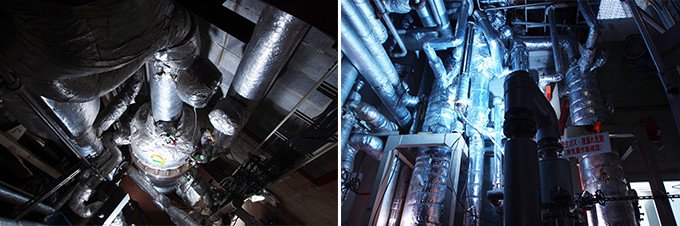

丸善石油化学千葉工場に設置されたパイロットプラント(画像提供:木村化工機株式会社)

装置内部で熱交換を行う仕組みで省エネルギー化を実現

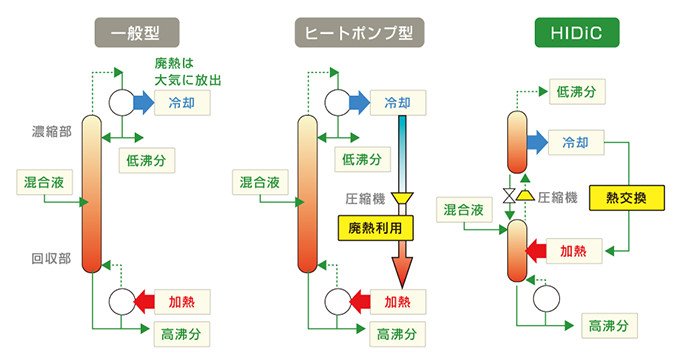

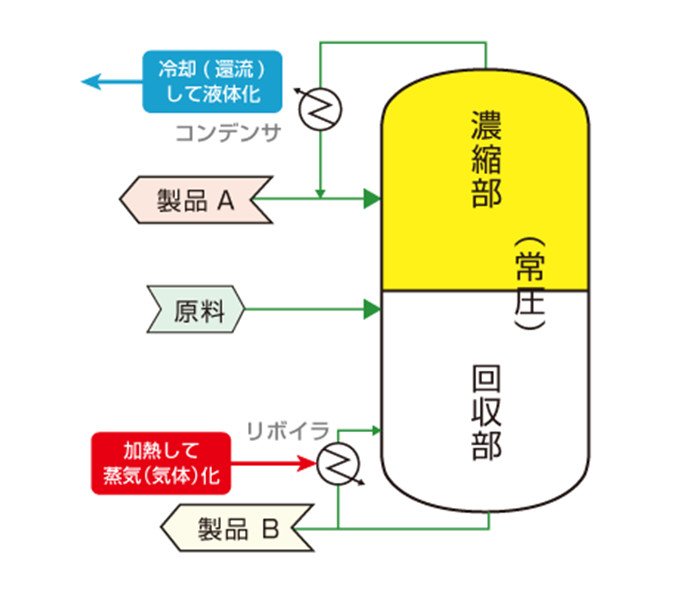

一般的な蒸留塔では、濃縮部と回収部の中間部に原料となる溶液を投入して、濃縮部の塔頂で、沸点の低い成分を冷却し、分離・回収しています。その際、冷却の際に出た廃熱が大気に放出されていることから、この廃熱を、回収部での溶液加熱に有効利用できれば、省エネルギー化が図れるはずです。とはいえ、廃熱の温度は、溶液を加熱するには低過ぎてそのままでは利用できません。(なるほど基礎知識参照)

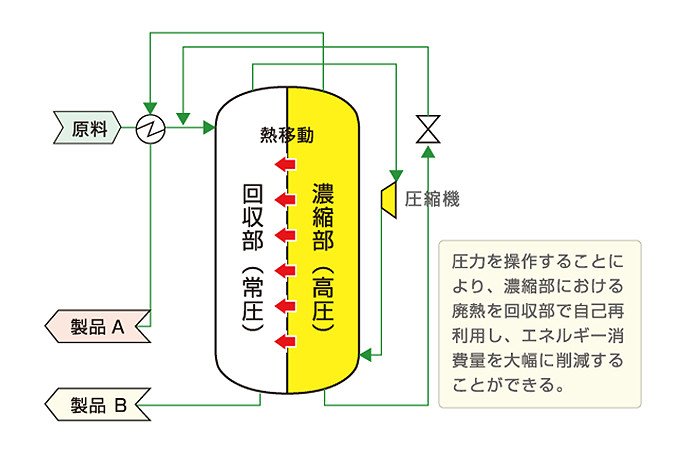

そこで、廃熱を圧縮機で圧縮して温度を上昇させ、回収部の加熱に利用する蒸留塔が開発されました。「ヒートポンプ型蒸留塔」と呼ばれるものです。その結果、廃熱が有効利用され、以前の蒸留塔に比べて省エネ化が図られました(図1)。

しかし、ヒートポンプ型蒸留塔にも課題がありました。それは塔頂の最も低い温度の蒸気を塔底の最も高い温度まで引き上げなければならないため圧縮機への負荷が大きく、圧縮機の大型化と稼働エネルギー量の増加に伴い、導入コストが高額になってしまうということです。

そこで、装置内部の熱交換を行うことで、塔頂の蒸気を再び液体に戻す還流操作を行う必要がなく、圧縮機への負荷が小さい内部熱交換型蒸留塔(HIDiC)が考案されたのです(図1)。

図1 各方式の蒸留塔の模式図

最も効率的な理論操作を忠実に具現化する装置「HIDiC」

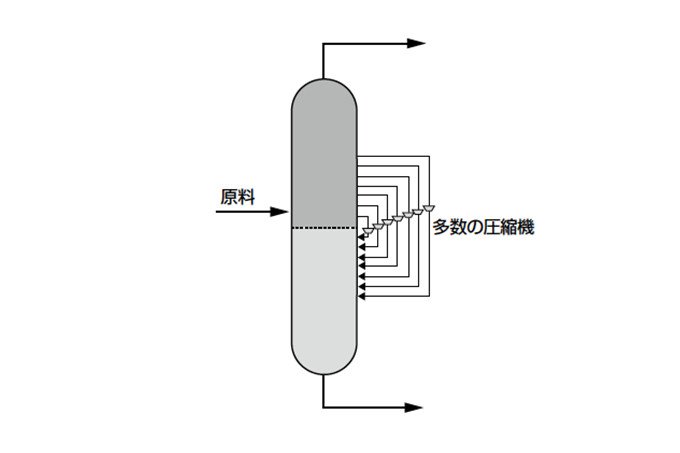

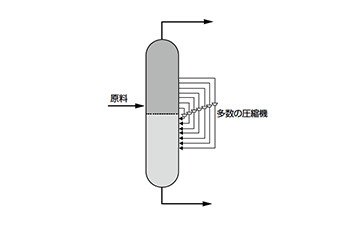

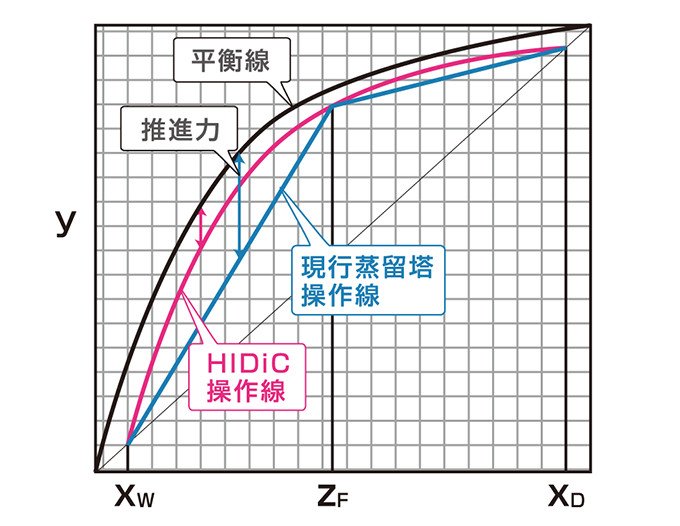

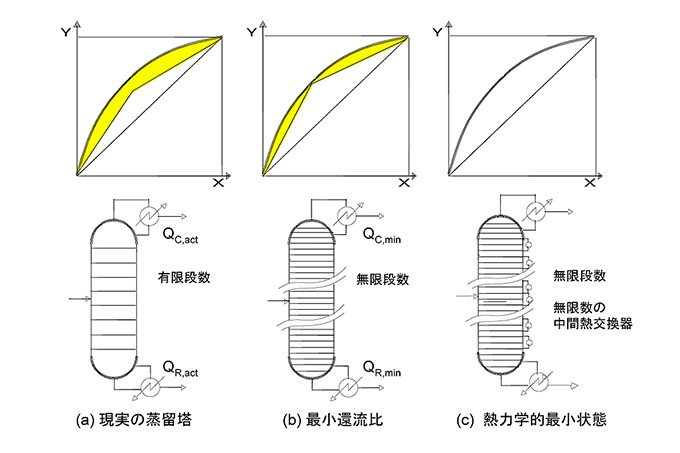

蒸留塔では、濃縮部で高さ方向に沿って連続的な冷却を行い、回収部で連続的な加熱を行うと、理論的に最も効率的な蒸留操作ができることが分かっていました。この操作を「可逆蒸留操作」と言います(図2)。

蒸留塔は上部ほど沸点の低い成分の濃度が高く、温度が低いという特性があります。そこで、上部の沸点の低い成分から取り出した熱を、圧縮機を利用して温度を上げた後、下部に供給するという操作を、高さ方向に向かって連続的に行うことで、可逆蒸留操作に近づけることができます。しかし、複数個の圧縮機(コンプレッサー)を設置するというのは現実的ではありません(図3)。

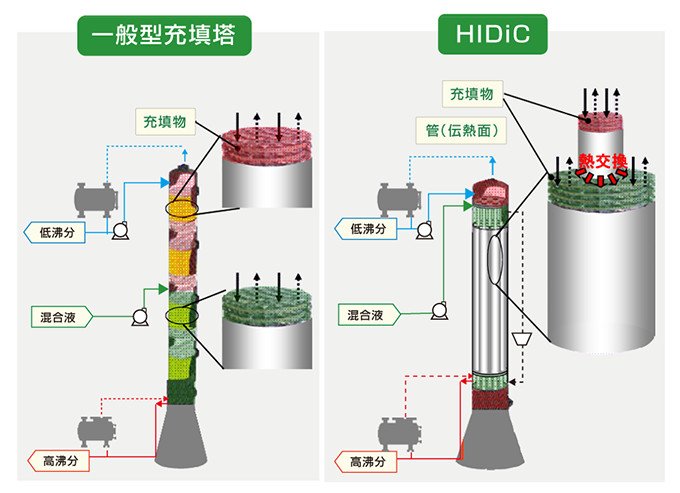

それに対し、HIDiCでは、濃縮部と回収部を分割して横で接触させることで、熱交換を行います。この方式であれば、複数箇所に圧縮機を置く必要もなく、連続的に熱交換を行うことができます(図4)。

図2 可逆蒸留操作

図3 多数の圧縮機による可逆蒸留操作のイメージ

HIDiCは濃縮部で蒸気が液化する時の凝縮熱を回収部の蒸発熱として利用します。そのため、濃縮部を分離して、その操作圧力を上げ(液体は圧力を上げると沸点温度が上がるという性質を利用して)濃縮部全体の温度を上げます。

濃縮部と回収部が接しているため、濃縮部より回収部へと熱は移動します。熱が移動すると、必然的に濃縮部は冷却され、回収部は加熱されることになり、リボイラとコンデンサの仕事は、その分だけ軽減でき、省エネルギー効果が得られます。

濃縮部全体の圧力を上げるには、回収部からの蒸気を圧縮すればよく、圧縮機は1個で十分です。しかも、ヒートポンプ型のように温度差が大きくないため、大型圧縮機も不要です(図4)。

このように、HIDiCは蒸留・伝熱・ヒートポンプの3者がもつ役割を統合した装置であり、圧縮機を加えることで、濃縮部から回収部への連続的な熱移動を実現しているという点で、可逆蒸留操作の概念を忠実に具現化した装置といえます。

図4 HIDiCの熱移動の原理図

そうした原理に対して、京都大学の高松名誉教授は、分離の条件と操作圧力を与えることで、蒸留塔の高さや段数、必要な伝熱面積などを割り出し、HIDiC蒸留塔が実際に設計可能であることを、理論的に示しました。

最もエネルギー消費量の少ない理想の姿に限りなく近づけることを目標に開発

HIDiCは、塔の高さ方向の温度勾配がほぼ均一になる系に特に向いています。石油化学工業の主力製品であるベンゼン/トルエン/キシレンの混合溶液やシクロペンタン精製などの蒸留分離がそれに該当します。

そこで、木村化工機はまず1993~2000年度の「ニューサンシャイン計画」の中で、ベンゼン/トルエン系を対象にHIDiCの開発に着手しました。

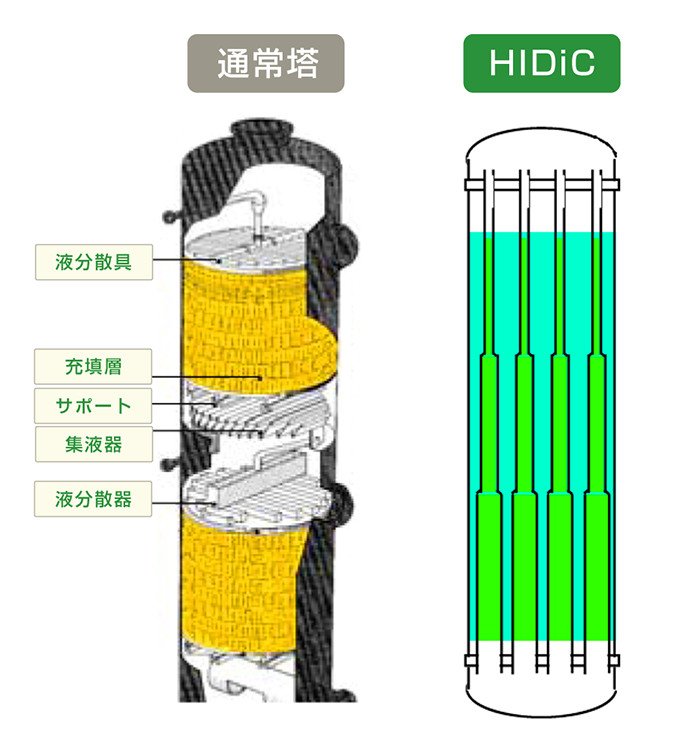

蒸留塔には、管内に“トレイ”と呼ばれる棚状の構造物を設置した「棚段塔式」や、さまざまな形の充填物を詰めた「充填塔式」などがありますが、木村化工機が選んだのは充填塔式でした。

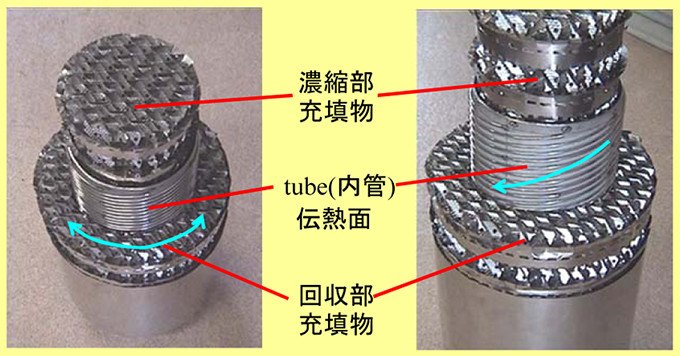

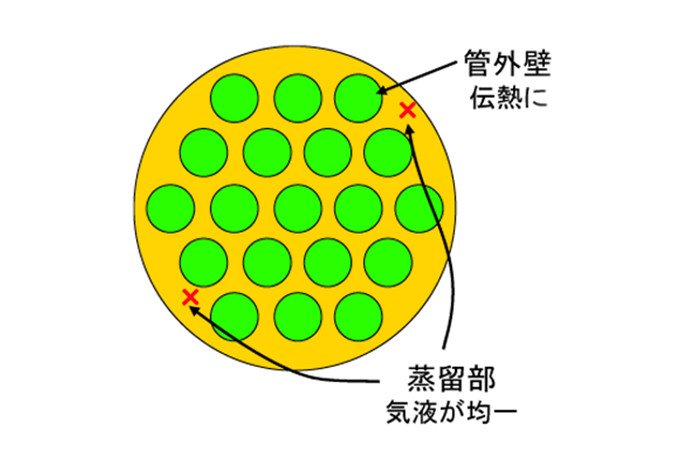

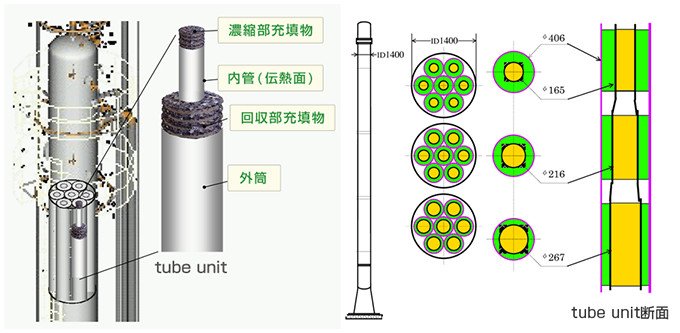

そして、濃縮部と回収部を直接接触させる方法として考案したのが、図5や図6のような二重管構造です。濃縮部を中央部に、回収部をその周囲に配置し、その間に熱交換を行う伝熱面となる内管を設置しました(模式図や原理図では、解説のため、回収部、濃縮部を左右に配置して説明しています)。

図6 二重管構造の仕組み

図5 一般的な充填塔(左)と、木村化工機が開発したHIDiCの構造(右)の違い

ベンゼンの沸点は80℃、トルエンの沸点は110℃です。これらが入った溶液を、濃縮部と回収部がつながれた中央部の92℃のところで投入します(図7)。加熱によって回収部から上がってきた蒸気は、圧縮機によって116℃まで上げられ、濃縮部の最下部に送られます。蒸気は上昇するに従って、温度が下がっていくため、濃縮部の最上部での温度は104℃となります。一方、回収部の最下部の温度は110℃、最上部の温度は92℃です。このように濃縮部と回収部との間に温度差を与えることで、全ての伝熱面で、連続的な、濃縮部から回収部への熱移動が発生します。

図7 HIDiCを利用したベンゼン/トルエンの蒸留、分離の模式図

濃縮部から回収部に熱が移動することで、温められる回収部ではベンゼンの蒸発が進み、溶液が減っていきます。一方、濃縮部は回収部とは逆に冷やされるため、上に行けば行くほど蒸気も溶液も減っていきます。

エンジニアリング事業部技術部主事の中西俊成さんは、「従来型の蒸留塔の場合、気液比率が一定なのに対して、HIDiCには、このように気液比率が変わるという特徴があるのです」と言います。

気液比率とは、上昇する蒸気の1時間当たりの量(モル分率)と、下降する液体の1時間当たりの量(モル分率)の割合のことです。では、気液比率が変わるとは、どのような意味があるのでしょう。

図8は、マッケイブシール図と呼ばれるものです。横軸は液相のモル分率、縦軸は気相のモル分率を表しています。平衡線は物理化学的に決まった値で、最もエネルギー消費量の少ない理想のカーブを表しています。

図6において、従来型の蒸留塔は気液比率が一定であるため、直線で表されています。つまり、理想的な状態からはずれていることを意味します。これは、外部で集中的に加熱し、集中的に冷却しているからです。

図8 従来型蒸留塔とHIDiCの蒸留操作の違い

これに対し、HIDiCは、塔の内部で連続的に熱交換を行っているため、気液比率が変化しています。そのため、操作線が最もエネルギー消費量の少ない理想のカーブに近づいており、この平衡線こそが、可逆蒸留操作の状態です。

池田さんはこう語ります。「図の操作線と平衡線の間の“推進力”は、還流に伴うエネルギー消費量の大きさを表しています。つまり、内部で連続的に熱交換を行うことで、操作線を限りなく平衡線に近づけ、エネルギー消費量を最小化するというのが、HIDiCが目指す設計思想でした」(図9)

そして、1999年12月、木村化工機は実験プラントで、300kg/hと小規模な処理量ながら、ベンゼン/トルエン系において世界で初めて、HIDiCの100時間以上の安定した連続運転に成功したのです。

図9 現実の蒸留塔と理想的な蒸留塔。HIDiCは限りなく(c)の状態に近くなる

木村化工機の尼崎事業所内にあるベンチ(実験)スケールの蒸留塔

BREAKTHROUGH プロジェクトの突破口

木村化工機は、1993~2000年度の「ニューサンシャイン計画」の中で実施された「内部熱交換による省エネ蒸留技術」での基礎研究成果を基に、2002~2005年度に経済産業省とNEDOによる「内部熱交換による省エネ蒸留技術開発プロジェクト」に参画し、シクロペンタン系を軸に、ベンチスケールから、実証(パイロット)スケールのプラントの研究開発を進めました。

スケールアップではなく、ナンバーアップで、実用化可能な生産能力を実現

「内部熱交換による省エネ蒸留技術開発プロジェクト」では、既存蒸留塔に劣らない生産能力を持つパイロットプラントの開発が目標となりました。その際の課題が、蒸留する溶液の処理量を実用化が可能な規模にすることでした。

ところが、解析結果から、単純に実験プラントをスケールアップしたのでは、気液接触を行う伝熱面の面積が足りないことが判明しました。木村化工機はそれを“ナンバーアップ”と言う考え方で乗り越えました。

中西さんはこう説明します。「最初は、実験プラントで開発した二重管をそのまま処理量に合わせて、スケールアップすればよいだろうと考えていました。ところが、計算したところ、それでは伝熱面の面積が足りないことが判明しました。そこで、検討を重ねた結果、実験プラントで開発した二重管の大きさはそのままに管の数を増やす、ナンバーアップで処理能力を拡大することにしたのです」

ナンバーアップするに際しても、色々な方法が考えられました。当初は、太い円筒管の中に濃縮部の細長い管を何本も配置し、周囲の隙間部分を回収部にしようと考えられていました(図10)。

図10 パイロットプラント開発に向け実験した濃縮部の管を回収部の大きな管でくるむ方法

しかし、この方法では「偏流」が発生して、処理能力が下がってしまうことが分かりました。「偏流」とは蒸気や液体の流量の偏りのことです。通常の蒸留塔では、この偏流を防ぐため、数m毎に、収液と再分散を繰り返させるための充填器具を取り付ける必要がありますが、いくつもの管を束ねた蒸留塔では、組立や性能維持の観点から、それは難しいことでした(図11)。

偏流をいかに減らすかが、実用化に際しての新たな課題となりました。思案の末、中西さんは、円筒管の中にニューサンシャイン計画で開発した二重管を、そのまま何本も組み入れて、束ねる構造にすることを決めました。パイロットプラントでの束ねる本数は処理量から考えて、7本が適当と割り出しました(図12)。

池田さんは、「この構造では円筒管に隙間(図の白い部分)が開いてしまうので、中を六角形で区切り、それぞれに、濃縮部と回収部を設置しようかと考えましたが、装置の強度やコスト、開発のしやすさの観点から、現在の構造に落ち着きました」と話します。

図11 通常の蒸留塔とHIDiCの塔内部構造の違い

図12 HIDiCの機能を全て備えた二重管を束ねることで処理能力の拡大を実現(左)、パイロットプラントの基本設計(右)

充填物や伝熱面にも工夫

また、二重管内の充填物についても様々なものを作り、実験を繰り返しました。

当初は網状の充填物を採用していましたが、「実証研究のパートナーである丸善石油化学から、網ではすぐに目が詰まってしまうため、石油系の原料の分離には向かないという指摘を受けてしまいました」と中西さんは振り返ります。

当初、実験に使用していた網状の充填物

濃縮部と回収部との間の伝熱面の役割を果たす管壁面に関しても、蒸気と液体が表面を万遍なく、かつできるだけゆっくりと流れるように、らせん状の筋を入れるなどの工夫を施しました。筋の太さや本数、角度などについても、計算や実験によって最適解を導き出していきました。

そして2003年、丸善石油化学の千葉工場の構内で、既存の従来型の蒸留塔と同じ高さ14メートルのパイロットプラントの建設が始まりました。建設は順調に進み、2005年2月には試験運転が開始されました。

現在使用されている充填物(左)と、試作品の一部(右)

このパイロットプラントでは、最終的に1,000時間の連続運転を達成。その結果、従来の蒸留塔に比べて60%以上の省エネルギー化を図れることが実証されました。CO2排出量に換算すると年間約450tであり、一般家庭約70世帯分の年間排出量に相当します。

その後も木村化工機はさらなる処理能力拡大に取り組み、2008年に商用機の営業活動を開始、2009年に上市を果たしました。

木村化工機の蒸留塔研究開発のノウハウが結集されたHIDiC用二重管

パイロットプラントの建設作業(画像提供:木村化工機株式会社)

FOR THE FUTURE 開発のいま、そして未来

化学産業におけるエネルギー消費量の大幅な削減に寄与していきたい

NEDOプロジェクトに参画したことについて、池田さんはこう振り返ります。「NEDOプロジェクトがなかったら、HIDiCの開発には取り組んでいなかったことでしょう。HIDiCを開発したことで、弊社が省エネルギーを追求している会社であることをユーザー企業の方々に広く認知していただくことができました。また、高い成果を出せたことで、社会的な信頼も向上し、弊社が開発している各種の省エネルギー製品の性能にも注目していただけるようになりました」

一方、1995年の入社以来、HIDiCの開発を担当してきた中西さんはこう話します。「NEDOプロジェクトを通して、ユーザー企業である丸善石油化学と連携できたことで、実証実験の段階から実用化を見据えた技術開発ができました。また、NEDOの評価委員会では、多くの大学の先生や企業の方々からアドバイスを受けることができ、勉強になりましたし、人脈も広がりました」

また最近はHIDiCに関して、新たな動きや成果が出てきています。木村化工機と並行して、棚段塔式の技術開発を行ってきた関西化学機械製作株式会社が、バイオマスエタノールの蒸留を目的に、圧縮機を使わないHIDiCを開発、高い省エネルギー効率を実証しました。

また、内部熱交換による省エネ蒸留技術開発プロジェクトに参画した東洋エンジニアリング株式会社も、2012年に「スーパーHIDiC」を開発したことを発表しています。

中西さんは言います。「既存の蒸留塔の老朽化と省エネ化が問題視される中、HIDiCへの関心が高まり、徐々に既存の蒸留塔からHIDiCへと置き換わっていくことを期待しています。それにより、化学産業におけるエネルギー消費量の大幅な削減に寄与していきたいと思っています」(2013年3月取材)

商用機用の二重管のサンプル(右)、HIDiCの塔内部構造の模型

開発者の横顔

革新的な装置を理論に基づき一から開発できたことは大きな喜び

化学工学の魅力は技術から経済性まで幅広い視点が求められること

大学では化学工学を学んでいたという、上席化学工学技士の池田博史さん。HIDiCには開発部長となった2006年から関わりました。池田さんは化学工学の面白さについてこう話します。

「化学工学とは原料と化学製品との間の製造プロセスを考えることです。製造プロセスは何通りもありますが、それを製品の品質を確保しながら、いかに安価に、効率良く行うかを考えるのが、私たちの使命です」

「技術面だけでなく経済性や性能保証など、あらゆることを考慮しなければいけないことに大きな魅力を感じています。その点、HIDiCは非常に革新的な装置ですので、どこかのタイミングで一気に従来塔からの置き換えが進むと考えています」

木村化工機株式会社

池田さん

理論を装置として具現化し実証するという貴重な経験を味わえた

大学4年生のときに高松武一郎名誉教授の研究室に入り、HIDiCの理論研究を始めたのをきっかけに、1995年に木村化工機に入社した中西俊成さん。以来、HIDiCの技術開発に邁進してきました。

「HIDiCには実験プラントからパイロットプラントまで関わりました。理論はかなり前から提唱されていたわけですが、それを具体的な装置として一から仕上げていくことに大きな喜びを感じました」

「プロジェクトを通じて多くの論文を発表し、そのお陰で博士号も取得しました。充填物を手作業で作ったり、1年間に実験塔を4回も建て直したりと色々苦労しましたが、理論通りの高い省エネ率を確認できたことは本当に良かったと感じています」

木村化工機株式会社

中西さん

なるほど基礎知識

蒸留塔とは?

最も古い化学プロセスが「蒸留」

「蒸留」は紀元前に香料の精製をするために使用されるなど、最も古くから使われてきた化学プロセスの一つです。

溶液成分の沸点温度の違いを利用し、加熱による溶液の蒸発と、冷却による液化によって液体を分離する仕組みです。現在、アルコール飲料の製造から石油化学製品の精製まで、様々な産業で使用されています。それゆえ、蒸留を行うための装置である「蒸留塔」は、化学産業において欠かせないものとなっています。

この「蒸留塔」における最も単純な構造が「単式蒸留」です。これは容器内に投入した溶液を一定時間加熱し、発生した蒸気を冷却して液化(凝縮)して回収するものです。しかしこれでは、分離した液体の純度に限界がありました。

その後、蒸気の持つ熱によって液体を加熱できることが分かり、純度の向上を目的に「連続蒸留」プロセスが確立されていきました。現在、化学プラントに導入されている「蒸留塔」はすべて連続蒸留プロセスが適用されています。

蒸留塔の仕組み

一般的な蒸留塔では、原料を供給する部分よりも上部を「濃縮部」、下部を「回収部」と呼んでいます(図A)。

原料となる溶液は、濃縮部と回収部の境目から供給され、回収部の底から加熱装置(リボイラ)を使って加熱されます。原料よりも沸点の低い成分が先に蒸発し、上部の濃縮部に向かって上昇していきます。

その結果、濃縮部では原料よりも沸点の低い成分の濃度が高く、回収部では原料よりも沸点の高い成分の濃度が高くなります。

図A 一般的な蒸留塔の模式図

蒸留塔の内部には、棚状の構造物や様々な形をした充填物が設置されていて、下部から上昇する「気相混合物」(蒸気)と、上部から下降する「液相混合物」(液体)が接するように工夫されています。

この蒸気と液体の接触(気液接触)により、蒸気と液体の間で、液体が蒸発するのに必要な熱、すなわち蒸発潜熱がやり取りされます。この際、発生する蒸気は液体よりも沸点の低い成分が多く含まれており、一方、液体は蒸気よりも沸点の高い成分が多く含まれていることになります。それゆえ、蒸留塔の塔頂で沸点の低い成分を、塔底で沸点の高い成分を分離・回収することができます。

また、蒸留塔では気液接触を行うため、塔頂の冷却装置(コンデンサ)を使って蒸気を再び液体に戻す操作も必要となります。この操作は“還流”と呼ばれています。

蒸留塔では、塔全体で気液接触を行うため、塔頂での冷却と塔底での加熱を同時に行い、還流させています。この環流もエネルギー消費量が多い一因となっています。

NEDOの役割

「内部熱交換による省エネ蒸留技術開発」

このプロジェクトがはじまったのは?

地球温暖化問題は喫緊に対応すべき国際的課題であり、大気中への温室効果ガスの多くを占める二酸化炭素の排出抑制が求められています。わが国では、温室効果ガスの大幅削減を目指し、エネルギー消費を抜本的に改善する革新的技術開発や、CO2を分離回収・固定化、有用物質に変換する技術開発などを、加速的に推進してきました。その中でも、化学産業分野は、もっともエネルギー消費量の多い産業分野であり、さらにその約40%が蒸留プロセスにおいて消費されていることから、省エネルギー蒸留技術の開発が重要になっています。そこで、経済産業省及びNEDOでは、1993~2000年に実施した「ニューサンシャイン計画」の下、「内部熱交換による省エネ蒸留技術」の基礎研究に着手し、世界に先駆けてベンチプラントの運転実験に成功しました。しかし、その実用化と普及を推進し、さらに省エネルギー効果を高めるためには、経済性に優れた実用的な大型蒸留塔設計技術等の確立と、その原理を応用した蒸留塔の新しい適用分野を開拓する必要があり、本プロジェクトが実施されました。

プロジェクトのねらいは?

蒸留プロセスは石油精製、食品産業等においても多用されており、省エネルギー蒸留技術の開発は波及効果が大きく、我が国の温室効果ガスのさらなる削減に大きく貢献すると考えられます。一方、蒸留の基本技術は20世紀初頭に確立されたまま、シンプルな装置でありながら、高精度な分離とプラントの大型化や大量処理が容易であることなどの特長から、革新的な技術改良が行われてきませんでした。一般的に、蒸留プロセスを担う「蒸留塔」は、蒸留分離のために外部熱源を使用して蒸留塔の底(回収部)で加熱を、蒸留塔の頂上部(濃縮部)では冷却を同時に行っています。もし、蒸留プロセスで発生する熱を再利用して、冷却時に発生する廃熱で加熱でる仕組みが構築できれば、大幅なエネルギー消費量の削減が期待できます。そこで、濃縮部から回収部へ熱移動が可能な「内部熱交換型蒸留塔(HIDiC)」を実用化し、既存の蒸留塔と比較して30%以上の省エネルギー率を達成できる、蒸留塔設計技術と蒸留システム技術を確立することが、本プロジェクトの目標でした。ニューサンシャイン計画当時、HIDiCの実験プラントの連続運転に成功した木村化工機株式会社は、本プロジェクトにも参画し、事業化可能なパイロットプラントを開発し、1,000時間以上の連続運転と、60%以上の省エネルギー率を達成しました。

NEDOの役割は?

大きな省エネルギー効果が期待されていた「内部熱交換型蒸留塔(HIDiC)」ですが、プロジェクト開始当時は、まだ基礎研究段階にあり、実用化のための開発には多額の費用を有する上、プラント設備の入れ替えはユーザー企業にとってもコストのかかる事業であり、民間企業には開発リスクが大きく、単独での実施が困難な事業と考えられました。そこで、NEDOがナショナルプロジェクトとして、実用化に向けた研究開発を実施することとしました。プロジェクト実施に当たっては、三つの蒸留塔の方式(充填塔式、棚段塔式、プレートフィン式)の基礎研究を並行させて中間評価を行い、最も研究開発が進んでいる方式(充填塔式)でパイロットプラントを建設、効果を確認するなど、NEDOが研究開発の進行を立案、管理、主導し、上記のような省エネルギー率を達成することができました。

関連プロジェクト

- ニューサンシャイン計画(1993~2000年度)

- 内部熱交換による省エネ蒸留技術開発(2002~2005年度)

- エネルギー使用合理化技術実用化開発/HIDiCの大処理量化技術確立の研究開発 (2006~2008年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。