CONTENTS

INTRODUCTION

イントロダクションBEGINNING

日本の半導体産業が衰勢に岐路に立ったベンチャー企業が選んだ道とは

BREAKTHROUGH

試作機を持って北海道から沖縄までFOR THE FUTURE

ユーザーに保守の必要性を周知保守の意識が高まるとともに売上は順調

FACE

半導体検査の経験INTRODUCTION 概要

2009〜2012年度に実施されたNEDOの「新エネルギーベンチャー技術革新事業/太陽電池アレイ故障診断技術の開発」の下、株式会社システム・ジェイディーは国立研究開発法人産業技術総合研究所(以下、産総研)および阪和電子工業株式会社と連携し、太陽光パネルの障害を素早く簡単に検出できる装置「SOKODES(ソコデス)」を開発しました。SOKODES(ソコデス)は、障害の発生を見つけるばかりでなく、その位置も同時に推定できる画期的な検出装置です。

BIGINNING 開発への道

日本の半導体産業が衰勢に

岐路に立ったベンチャー企業が選んだ道とは

株式会社システム・ジェイディーは、取締役会長である伊達博さんら半導体技術者が集まり、2002年に設立した九州大学発のベンチャー企業です。半導体検査用のテストプログラムを開発し、半導体メーカーなどに販売してきました。設立当初は、世界市場で日本の半導体が大きなシェアを占めており、同社も順調に業績を伸ばしていました。

ところが、日本の半導体産業の衰退にともなって検査需要も減り、同社は別の事業への転換を迫られます。伊達さんは半導体検査で培った技術を応用し、何か新しいことができないだろうかと模索していました。

そのころ、環境への関心が高いヨーロッパを中心に普及が進んでいた太陽光発電に注目した伊達さんは、2009年の春に太陽光発電に関するセミナーに参加しました。

セミナーでは、「太陽光パネルはメンテナンスフリー」といわれていたといいます。たしかに太陽光パネルはシステム部分に可動部分がなく、耐久性の高い半導体でできているので、それほどメンテナンスをしなくても、発電し続けることができそうです。

しかし、長い間、半導体検査技術の開発をしていた伊達さんにとって、半導体を使っている太陽光パネルがメンテナンスフリーだということは納得できませんでした。半導体は、塵や埃を遮断したクリーンルームで精密に製造されているにもかかわらず、不良品が出ます。まして、太陽光パネルは屋外で使うもの。メンテナンスフリーで本当に大丈夫なのか、使っているうちに故障しないのだろうか? と疑問に思いました。

セミナーの後の懇親会で、伊達さんは、太陽光パネルメーカーの技術者と情報交換をするとともに、「太陽光パネルは本当に壊れないのか?」という疑問を講師や参加者にぶつけてみました。そのとき、あるメーカーの人から「現場で太陽光パネルの不具合を見つけるのはとても難しいのです。簡単に検出できるテスターがあると助かるのですが」という話を聞きました。このとき伊達さんに、太陽光パネルを現場で簡単に検査できるシステムを開発すればよいのではないかというアイデアが浮かびました。

このころは一般的にも、太陽光パネルは屋外に設置しても20年以上メンテナンスなしで機能し続けるといわれていました。実は、伊達さん自身も、開発を始めた当初は本当に太陽光パネルが壊れるのかどうかはわかっていなかったのです。開発は暗中模索で始まりました。

NEDO委託事業に選ばれたことが

検査装置開発の転機に

伊達さんが参加したセミナーがきっかけとなり、産総研と共同研究ができることになりました。さらにちょうどそのころ、NEDOの「新エネルギーベンチャー技術革新事業」が公募されているということを、産総研を通じて知りました。新しい技術の開発にはやるべきことが山積みで、さらに資金も必要です。伊達さんたちは、開発を進めるための絶好の機会と考え、事業に応募し、委託事業として2009年から検査システムの開発が始まりました。

「ちょうどよいタイミングで募集がありました。委託事業に採択されたことは、開発に向けて歩みだす転機となりました」と伊達さんは語ります。

共同研究をしていた産総研は、多くのメーカーの太陽光パネルを佐賀県鳥栖市にある施設の屋外に設置し、使っているうちにどのように劣化していくのかを追跡調査していました。調査結果では、パネルには故障が出ることが明らかになっていたのです。伊達さんはこれを聞いて、やはりこれからは太陽光パネルを検査する装置が必要になるはずだという思いを強くしました。

一方、開発したところで本当に売れるのか、と疑問視する声も周囲にはありました。伊達さんにも当初、迷いがないわけではなかったようです。当時を振り返り、伊達さんはこう話しています。

「試作機が完成した後は、それを持って太陽光発電の現場に行き、太陽光パネルの検査をしていきました。現地で検査し、実際に不良パネルが見つかったときはうれしかったですね。その結果が積み重なるにつれて、この検査装置には、製品としての意味があるのだという実感が湧いてきました」

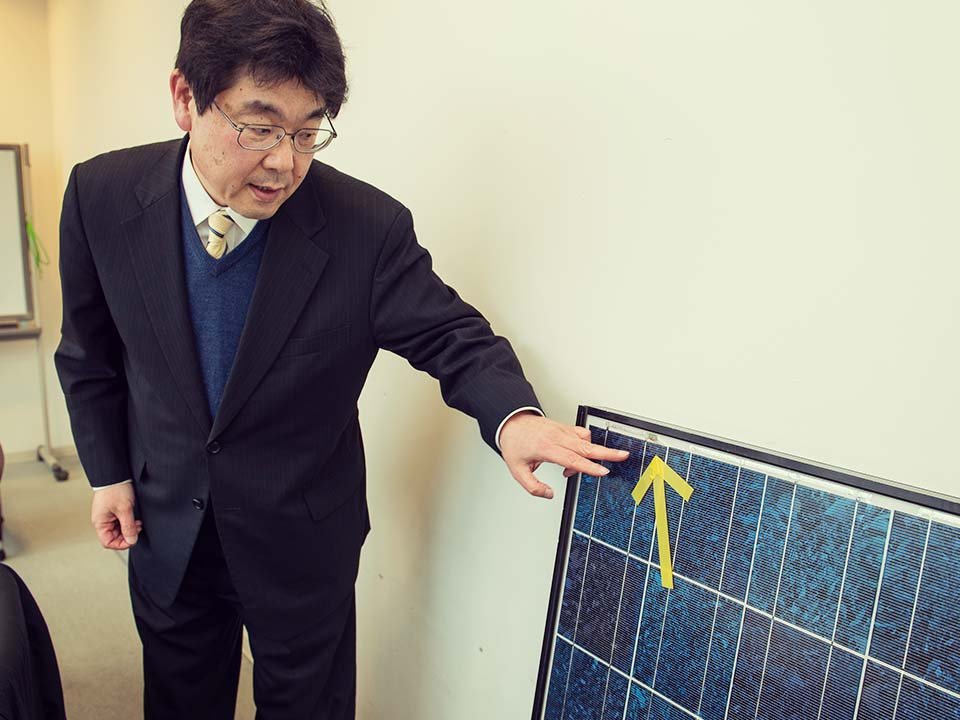

図1 ほんのわずかな断線で故障した太陽光パネル

BREAKTHROUGH プロジェクトの突破口

試作機を持って北海道から沖縄まで

太陽光パネルの劣化を検査するために、伊達さんには、半導体の検査で使っているTDR(time domain reflectometry:時間領域反射)測定という方法を応用しようというアイデアがありました(「なるほど基礎知識」参照)。

この測定手法で、伝送線の長さや伝送線上のどの位置に異常があるかを調べることができます。「試作1号機では、パルス発生器と計測器が別々でした。重い装置を2台、ゴロゴロと台車に乗せて現場に行き、測定しました」と伊達さんは当時の苦労を語ります。試作機をつくり、その効果を実証試験によって確かめ、改良し、また確かめ改良する、というように開発を進めました。

さらに、太陽光パネル特有の苦労もありました。

「実証試験をするためには、故障した太陽光パネルが必要です。ただ、それを探し出すのが大変でした」と取締役社長の松尾茂則さん。

一般に、不良品のパネルを売っているところなどありません。そこで、あらゆるつてをたどって、長野県にある中古パネルのメーカーから、なんとか不良品パネルを購入することができました。

また、試作機を持って、日本中の太陽光発電の現場を回り、装置の有効性を直接確かめました。「住宅用はもちろん、公的な施設などさまざまな場所に設置されているものも検査しました。NEDOからもいろいろな現場を紹介してもらえたことは、大変助かりました」と松尾さんは話します。

3年かけて、九州電力が所有する18カ所の太陽光発電所のパネルもすべて検査しました。このようにたくさんの現場を回っているうちに、太陽光パネルの故障の実態がわかってきました。

「もちろん大部分のパネルに故障はありません。それでも調べると、私たちが考えていた以上に故障は多かったのです。年数を経たものはもちろん、新品にも故障は見つかりました。これはやってみなければわかりませんでした」と松尾さん。

通常の点検では見つけることのできない故障原因

不具合の原因で一番多いのは断線でした。パネルを構成するセルには、アルミニウム製の電線がはんだで接合されています。「アルミニウムのはんだ付けが適切に行われていないと、振動で剥がれたり、断線したりしてしまうことがあります」と伊達さんは話します。

出荷するときの製品検査でパネルに問題がなくても、運転を開始し、大きな電流が流れただけではんだが剥がれることもあります。さらに、パネルを運んだり設置したりするときにマイクロクラックと呼ばれる小さいひびが入ることもあります。

太陽光パネルは国際的な規格によって一定のスペックが決められていますが、安全性・品質に関する国際規格はすべてを網羅するまでには至らず、各国・地域で独自に基準を設けています。日本の各メーカーでも、独自の判断で品質保証をしているのが現状です。製品によって電線の接続法や材料が違うので、剥がれやすさも違います。そのため製品によって、不具合の程度にばらつきが出ることもわかりました。

「実は、このような不具合による断線は、通常の点検では容易に見つけることは難しく、手間がかかります」と松尾さんは話します。通常の点検では、パワーコンディショナーや接続箱などに検査装置を当てて、パネルでの電圧の変化を測定します。しかし、よほど大きな電流の変化がなければ、電圧の変化として現れません。もし電圧の低下が見つかったとしても、どのパネルが原因なのかは特定できません。

さらに断線を見つけにくくしている要因に、太陽光パネルについている「バイパスダイオード」の存在がありました。一般に、太陽光パネルにはセルが直列に60枚程度並んでおり、3分の1ごとにバイパスダイオードがついています。バイパスダイオードは、並んでいるセルやセルをつなぐ配線に不具合が発生したときに、電流をう回させることで、電力低下を防ぎます。

「バイパスダイオードが電流をう回させることで、かえって個々のパネルの不具合を見つけるのが難しくなります」と松尾さんは説明します。

さらに、不良パネルによりバイパスダイオードが常時う回状態になっていると、発火して火災につながることもあるとわかりました。断線は大きな発電ロスを招くばかりでなく、火災の原因になってしまう場合があるので、いち早く断線を見つけることは安全のためにも不可欠なのです。

図2 太陽光パネルの背面にあるバイパスダイオード

現場回りを通じて課題を解決するため

検査装置の精度を高める

こうして現場を回って実証実験を繰り返し、太陽光パネルに故障があることや故障の原因が明らかになるにつれて、伊達さんたちは、自分たちの開発した装置の有効性について確信を深めていきました。

TDR測定を利用する、新たに伊達さんたちが開発した検査方法は、これまでの検査とはアプローチが全く違います。

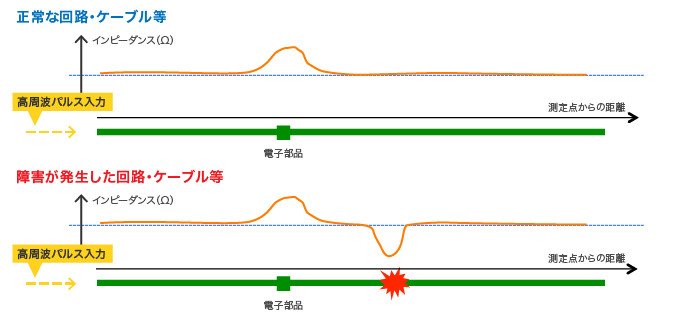

太陽光パネルのセルが直列に接続したものをストリングといいます。ストリングに配線されている電線は、接続箱という装置に集まります。新しい検査法では、この接続箱からストリングごとにパルスを送ります。すると、断線箇所は抵抗が高くなっており反射波が戻ってくるので、故障の有無がわかります。その反射波が戻ってくる時間で、断線などの位置も推定できます。

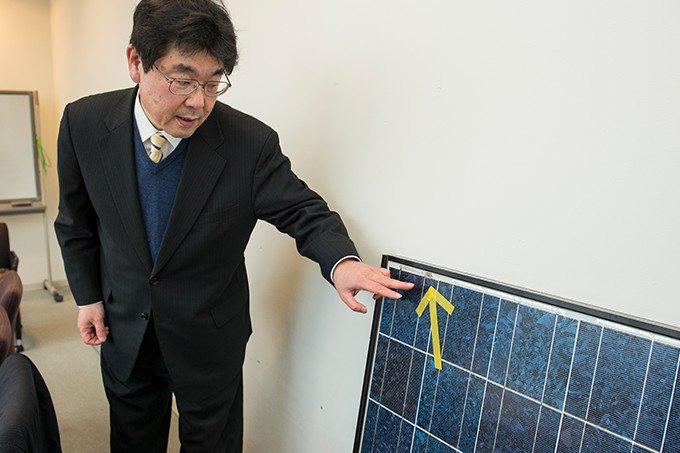

図3 SOKODES(ソコデス)の高周波パルスによる検査のしくみ

高周波パルスを入力、その反射波形の異常の位置から故障箇所を推定する。接続箱からだけで検査できるのが強み

しかし、実際にこの原理を使って装置をつくるのは、簡単ではありませんでした。

「現場回りを通じて見つけた課題を解決するために、プログラムと装置、つまりソフトとハードの両面から改良していきました。いちばん力をいれたのは、検出の精度をあげることです」と技術開発部部長の重村敏行さんは話します。

パルスを発信したところからの距離によって、反射波が戻ってくる時間が変わります。この時間差から、どのパネルに故障があるのかを計算することができます。しかし太陽光パネルにはいろいろな種類があり、そのうえ屋根の上から地面まで設置場所もまちまちです。そのため、パネル1枚当たりの反射の時間が変わってしまい、あの現場ではうまく検出できたのに、こちらの現場ではいくら測定しても故障箇所の推定がずれてしまう、ということもしばしば起こります。

重村さんは故障箇所の推定のずれが見つかるたびにプログラムを新たに作ったり、改良したりしました。また、装置はパネルの設置状況を把握できるよう改良を重ねました。

さまざまな試行錯誤を繰り返すうち、重村さんはついに解決策にたどり着きます。 「産総研の研究では、正常なパネルのデータをもとに計算する方法がありました。しかし現場によってパネルは千差万別なので、どんな場合でも正しいというデータはありません。どうしたらよいのか、ずいぶん考えました。そうしてあみだしたのが、正極および負極の両方からパルスを入力し、その反射波の比率で故障箇所を推定するプログラムです」と重村さん。

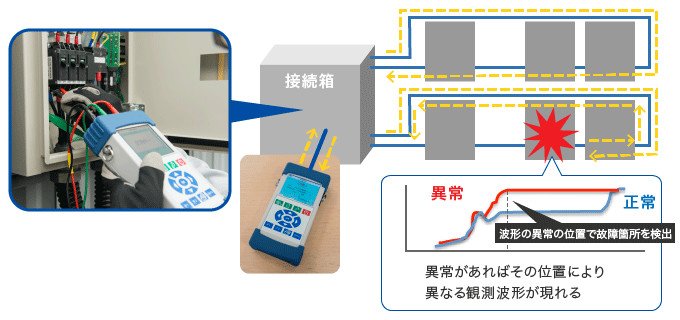

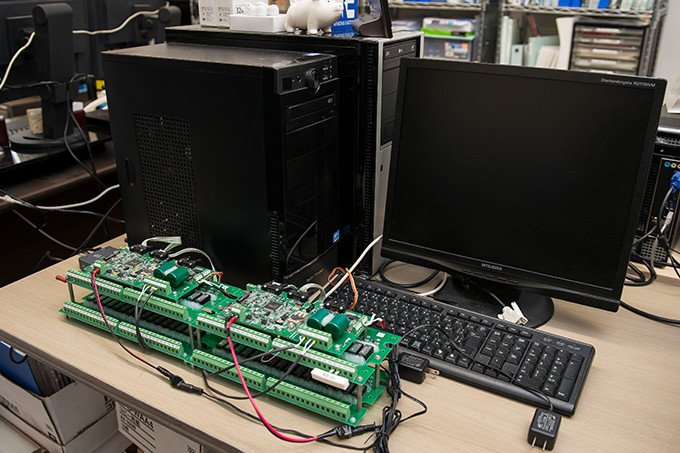

図4 システム・ジェイディー社内の開発風景

これまでは、パネルを1枚1枚、目視により状態を点検し、電圧の変化を測定しなければ故障の位置はわかりませんでした。それが接続箱から得たデータだけで解析できるようになったのです。製品開発の中心になった重村さんでさえ、最初は故障の有無と故障の位置の推定が、まさか同時にできるようになるとは思っていなかったといいます。

しかもこの方法は、発電していない夜中や、悪天候の日の検査も可能にしました。この画期的な技術は特許を取得しています。故障の位置を推定するプログラムの開発に成功したことが、「SOKODES(ソコデス)」誕生へのブレイクスルーとなりました。

さらに小さく、機能的に

大規模太陽光発電施設向けの遠隔監視が可能な装置も開発

そこで重村さんのチャレンジが終わることはありませんでした。重村さんはこう話します。「装置作りでは、いろいろな人に使ってもらえるように製品の原価を下げることや、どんな現場でも使えるように壊れにくくすることなどに気を配りました」

住宅や中小規模の発電施設用の「携帯型SOKODES(ソコデス)」は、片手でつかめるサイズになり、重さも690g以下にまでなりました。これなら、どんな現場にでも持っていけます。さらに、屋外で使うことを想定した防水や防塵、落下防止のための工夫を加え、衝撃耐性をもたせるなど機能を向上させました。SOKODES(ソコデス)は、太陽光発電装置の接続箱のプラスとマイナス、アースの端子に測定端子を当てて測定します。10〜20秒で、どの太陽光パネルが故障しているかが装置に表示されます。

さらに、携帯型を発展させ、大規模な発電施設用の「組込型」を開発しました。この装置は接続箱に直接組み込んでおきます。夜間に自動的に測定をし、その結果は有線または無線通信で監視サーバに送られます。サーバに蓄積されたデータはインターネットを通じて監視センターに送られるため、遠隔地から太陽光パネルを監視できるシステムとなっています。

伊達さんは、このころから開発に手応えを感じるようになっていました。

「九州電力や沖縄電力から高い評価をいただくことができました。それに、地元の太陽光発電メーカーなどが集まる九州ソーラー&クリーンエネルギーネットワーク(SONEQ)のメンバーには、たくさんの情報をいただくとともに、試作品を使ってもらいました。いまでは、テストしてもらった施設がユーザーになってくれているので、大変感謝しています」と伊達さん。

図5 販売されている携帯型SOKODES(ソコデス)

図6 試験中のSOKODES(ソコデス)

組込型はこの緑色の基板がメガソーラー敷地内各所にある接続箱のなかに設置されている

FOR THE FUTURE 開発のいま、そして未来

ユーザーに保守の必要性を周知

保守の意識が高まるとともに売上は順調

2012年の春、携帯型SOKODES(ソコデス)が、翌年には組込型SOKODES(ソコデス)が発売されました。これまで容易には見つけることのできなかった太陽光パネルの内部断線などの故障を、屋根に上る必要もなく、わずか数秒で検出できるという画期的な製品です。

商品名の「SOKODES(ソコデス)」は、「ソーラー」「故障」「ディテクティング」「システム」からとったものです。「『故障』だけ日本語にしたのは、日本の製品ということをアピールしたかったからです。商品へのこだわりです」と伊達さんは語ります。

一方で、太陽光パネルは実際に故障することがあり、場合により故障が火災につながる可能性もあることが、充分に広く知られているとはいえません。SOKODES(ソコデス)を販売するためには、まずユーザーに向けて、太陽光パネルの保守の必要性があることを知ってもらわなければなりません。そこで、展示会やセミナーで、このような状況を紹介しました。

「メンテナンスフリーといわれた太陽光パネルに故障があることが明らかになったのも、SOKODES(ソコデス)開発の成果だと思います。私たちの話を聞いて、多くの人が太陽光パネルの保守や管理の重要さに気づいてくれました」と松尾さん。

発売当初はメガソーラーの建設ラッシュでしたが、多くの事業主はまだ太陽光パネルの保守に関心がありませんでした。しかし、時を経て保守の意識が高まるとともに、SOKODES(ソコデス)は注目され、売上が伸びていきました。

まず携帯型SOKODES(ソコデス)は、全国の電力グループ会社や保安協会、施工・メンテナンス会社、発電事業者へ350台を販売しました。組込型SOKODES(ソコデス)は、メガソーラー8カ所に導入されています。例えば、2015年に稼働を始めた九州にあるメガソーラー施設では、8000枚以上もの太陽光パネルの監視がSOKODES(ソコデス)を使って行われています。 SOKODES(ソコデス)は平成25年度「新エネ大賞資源エネルギー庁長官賞」など数々の賞も受賞しました。

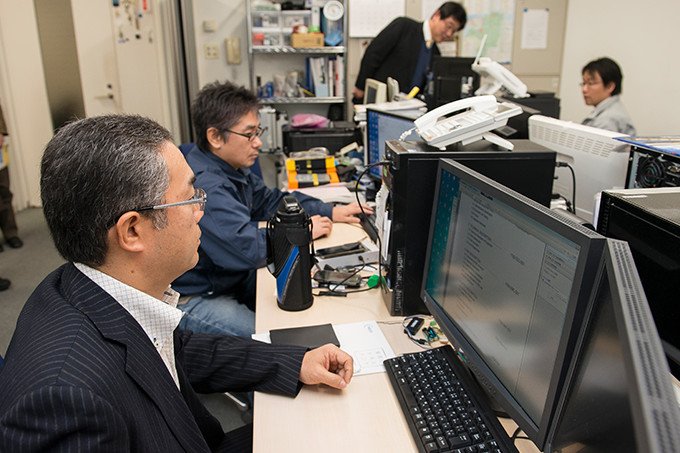

図7 メガソーラーで導入されているSOKODES(ソコデス)のしくみについて説明する松尾さん

NEDOプロジェクトでの審査が

製品のブラッシュアップにつながる

SOKODES(ソコデス)は、NEDOの「新エネルギーベンチャー技術革新事業」とともに開発が進み、販売にこぎつけることができた製品です。開発に携わった3人に、NEDOプロジェクトについて聞いてみました。

「このプロジェクトには基盤研究、実用化研究などのフェーズがあり、フェーズごとの審査で実現性が高いと認められなければ次に進めません。審査のたびに開発の成果を確認することができましたし、意見ももらえました。その意見をフィードバックして製品をブラッシュアップしました。私たちの技術が特許をとることができたのも、NEDOのアドバイスがあったからこそです。NEDOプロジェクトでは、マーケットを考慮した知財戦略も支援されました」と伊達さんは語ります。

また、松尾さんは、「ベンチャー企業の製品でもユーザーに信用して手に取ってもらえたのは、NEDOプロジェクトで開発できたからこそだと思います。この事業ではフィージビリティスタディー(実現可能かどうかの調査)の段階から助成していただけたのも、大変助かった点です。調査や試作をじっくりできたのが、良い製品を産み出すことにつながったのではないでしょうか」と続けます。

重村さんもこう加えます。「産学連携で開発を進めることができました。実証試験もどこでやったらいいか迷いましたが、NEDOに発電施設を紹介してもらうことができました」

NEDOプロジェクトでは、基礎調査から実証試験まであらゆるサポートをしてもらえたので、事業化を加速することができたと3人とも口をそろえて語ります。

海外展開を目指し

まずはタイで実証試験、販売へ

2015年2月からは、NEDO「太陽光発電システム遠隔保守実証事業」の委託を受け、NECネッツエスアイ株式会社とともに、タイでSOKODES(ソコデス)の実証にかかわる基礎調査を行いました。2016年上半期にはタイでの販売を予定しています。

「タイの太陽光発電の導入増は、アジア新興国・地域のうちでも突出しています。メガソーラーの建設も決まり、SOKODES(ソコデス)の需要は伸びていくと考えています」と松尾さん。事実、タイ政府は太陽光発電量について2012年実績が377メガワット(MW)であるのに対し、3000MWを2021年に向けた目標値としています。まずタイを足がかりとして、SOKODES(ソコデス)の販路を海外へ伸ばしていこうと考えています。

「海外へ販売するためには、装置を現地の規格に合わせなければなりません。まずはデザイン。例えばタイで発売するものはオレンジ色にして目立つようにしています。また、海外では国ごとにそれぞれ安全基準がありますから、安全面でも適したアプローチ方法を検討する必要があります。現在はオーストラリア、EU各国への販売に向けてEU加盟国の基準であるCE規格を取得する予定です」と重村さんも海外向けの装置の開発に余念がありません。

(2016年1月21日にはCE規格(安全規格IEC61010-1)の適合宣言を行いました)

製品開発では、2016年にはユーザーからの要望により、国内向けで漏電の一種である地絡を検出する装置を新たに発売。本機能は、2016年春より販売を開始する新型の「SOKODES GF(ソコデスGF)」にも実装され、1台で2つの機能を搭載しています。これを踏まえ、海外向け製品でも、故障だけでなく漏電も検出できるようにしました。

図8 漏電の一種、地絡を検出する装置「地絡検出器20G」

図9 断線と地絡とを1台で推定できる新製品「SOKODES GF(ソコデスGF)」

伊達さんはSOKODES(ソコデス)の今後の展開について、決意を新たにこう語ります。

「製品としては、現在のSOKODES(ソコデス)が検査の対象としているのは、もっとも数多く使用されているシリコン結晶系の太陽光パネルですが、今後は、それ以外の太陽光パネルの故障検出もできるよう、バラエティーに富んだものにしようと思います。

また、ビジネスとしては、製品を売るだけでなく検査サービスも展開して、ビジネスの幅も広げていきたいと考えています」

開発者の横顔

半導体検査の経験

SOKODES(ソコデス)開発のリーダーを務めた会長の伊達さん。企業や大学でずっと半導体の検査技術に携わっていました。ある研究センターで研究をしていたときに、これまでのノウハウをもとに起業しようと同僚に声をかけたのがシステム・ジェイディーの立ち上げのきっかけです。伊達さんの出身地である福岡県に戻ってきて、会社をつくりました。

「いろんなご縁があってここまでやってくることができました。いままで培った技術を駆使してさらに良い製品を開発していきたいです」

株式会社システム・ジェイディー

取締役会長

伊達 博さん

製品とユーザーを橋渡し

システム・ジェイディー設立時のメンバーの一人である、社長の松尾さん。開発開始当初から全国各地での太陽光パネル調査に奔走しました。SOKODES(ソコデス)の技術指導のために日本全国を回り、太陽光発電のメーカーやユーザーと情報交換するほか、普及のため、太陽光パネルには保守が必要であることを広く訴え続けています。

「SOKODES(ソコデス)の実証試験では、太陽光発電の現場に通うのが大変でした。交通の便がよくない施設が多いうえ、1日中、屋外で作業しなければなりませんから、真夏や真冬はつらい思いもしました。でも、調査が終わったあと、仲間とその土地のおいしいものを探して食べるのが楽しみになっています」

株式会社システム・ジェイディー

取締役社長

松尾茂則さん

開発の中心となった電子回路のスペシャリスト

ハードもソフトも設計し、製品開発の中心的な役割を務めました。重村さんの専門は電子回路で、これまで企業で電化製品などの電子部品の設計をしてきましたが、SOKODES(ソコデス)の開発にあたり、システム・ジェイディーのメンバーとして加わりました。

「以前は半導体や太陽光パネルの開発などに関わったことはありません。何をするのにも、一から勉強でした。目まぐるしいほど忙しい日々も続きましたが、とてもやりがいがありました」

株式会社システム・ジェイディー

技術開発部部長

重村敏行さん

なるほど基礎知識

TDR測定

TDR(time domain reflectometry:時間領域反射)測定は特性インピーダンスを簡単かつ正確に測定できるので、ケーブルやコネクタ、プリント基板、LSI(大規模集積回路)パッケージの検査などに広く用いられています。特性インピーダンスとは、交流回路の電圧と電流の比のことで、抵抗にあたります。伝送路で、高速信号を歪ませずに正確に伝えるためには、信号と特性インピーダンスを整合させることが必要です。

図11 TDR測定の模式図

波形が歪む距離(時間)を計測することで、障害位置を検出する

TDR測定では、ケーブルやプリント基板などの伝送路に高速パルスやステップ信号を伝播させ、その反射波形を測定します。この反射波形は伝送路における特性インピーダンスの変化を表します。そこでこの反射波形を解析すると、特性インピーダンスの変化に対するパルスや信号の遅延量がわかり、測定回路を確認することができます。小型化や高密度化が進むLSIでは、断線や短絡(ショート)などの不具合が起きる場合も多く、それを検出するためにTDRを利用した検査装置が開発されています。

NEDOの役割

「新エネルギーベンチャー技術革新事業」

(NEDO内担当部署:イノベーション推進部)

NEDOは2007年度より、新エネルギーの分野におけるベンチャービジネスの参入促進や周辺関連産業の育成を目指し、中小企業やベンチャー等が持つ潜在的技術シーズを活用した技術開発の推進を支援しています。さらに、新事業の創成や拡大等を目指した事業化・ビジネス化を支援することで、石油代替エネルギーの産業構造に厚みを増し、新エネルギー産業全体としての経済性の向上も目指しています。

これらの目的を達成するために、NEDOでは事業期間中に多段階でステージゲートを定め、社会のさまざまな情勢を踏まえて事業の実現可能性が高い技術シーズの絞り込みを行います。段階によっては、プロトタイプの試作やデータ測定等、事業化に向けて必要となる基盤技術研究の支援や、各研究開発テーマを事業化に結びつけるために技術・知的財産、経営等の外部専門家と連携し、ハンズオン支援を実施しています。

本事業に採択された中小企業やベンチャー等の革新的な技術によって、新エネルギー分野の技術の選択肢を拡大するとともに、市場からベンチャーキャピタル等の資金を呼び込む仕組みを組み込むことで、新エネルギーの自立的な発展や、新たなナショナルプロジェクトの検討、加速させ日本の新エネルギーの分野におけるさらなるイノベーションの発展と導入普及の推進を目指します。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。