CONTENTS

INTRODUCTION

再生医療の臨床応用研究に欠かせない「大量培養」と「品質管理」技術の確立

産学官の力を結集して世界に通用する製品を実用化

BEGINNING

ES/iPS細胞研究で世界の最先端を走る京都大学「iCeMS」BREAKTHROUGH

各方面でトップクラスの技術を持ったメンバーを集結FOR THE FUTURE

再生医療実用化に向けて、ES/iPS細胞の大量培養が始まるFACE

外貨を稼ぐような成果が必要INTRODUCTION 概要

再生医療の臨床応用研究に欠かせない

「大量培養」と「品質管理」技術の確立

産学官の力を結集して世界に通用する製品を実用化

多種類の組織細胞に分化する能力を持った「ヒト多能性幹細胞」(ES/iPS細胞)の研究が進んでいます。新たな再生医療や創薬などを通して、さまざまな疾患の治療への臨床応用が期待されています。この研究開発分野でわが国は世界のトップグループの一員を占めていて、なかでも京都大学には重要な研究拠点があります。2007年に同大学に設置された「物質-細胞統合システム拠点」(iCeMS)もその一つです。iCeMSの初代拠点長である中辻憲夫名誉教授は、NEDO「ヒト幹細胞産業応用促進基盤技術開発/ヒト幹細胞実用化に向けた評価基盤技術の開発」(2010~2013年度)のサブプロジェクトリーダーとして、日産化学工業株式会社やニプロ株式会社などとともに産学官の力を結集し、「ES/iPS細胞」の臨床応用研究に欠かせない「大量培養」と「品質管理」技術を開発し、その実用化・事業化を果たしました。

BIGINNING 開発への道

ES/iPS細胞研究で世界の最先端を走る京都大学「iCeMS」

心臓病は現在、国内では死亡原因の2位、海外では1位となる重大な疾患です(参考:厚生労働省日本人口動態統計/WHO The top 10 causes of death)。もし、心臓病に幅広く有効な治療法が開発されれば、多くの人々にとって福音となるでしょう。

そうした治療法の一つとして大きな期待が寄せられているのが「再生医療」です。さまざまな細胞を増殖させ、移植することで機能を回復させる治療法で、世界中の研究者や企業がその実現に向けて研究開発を続けています。

その再生医療のカギを握るとされているのが、無限に増殖でき、あらゆる細胞に分化することができる「ヒト多能性幹細胞」である「ES細胞」や「iPS細胞」です。この分野の研究において、世界の最先端を走っているのが京都大学の「物質−細胞統合システム拠点」(iCeMS)です。

設立拠点長である中辻憲夫名誉教授は、日本で最初にヒトES細胞株の樹立・分配に成功したことで知られているほか、2012年には新しい小分子化合物を用いて「ES/iPS細胞」から効率的に心筋細胞を分化誘導することに世界で初めて成功し、低コストでかつ高純度の再生医療用心筋細胞の臨床応用への道を開きました。

そのほかにも「ES/iPS細胞」分野で多くの成果を上げている中辻名誉教授を、サブプロジェクトリーダーに据えたNEDOプロジェクト「ヒト幹細胞産業応用促進基盤技術開発/ヒト幹細胞実用化に向けた評価基盤技術の開発」が2010年度から2013年度にかけて実施されました。

「ES/iPS細胞」の新たな培養管理法や

自動培養装置の確立に取り組む

中辻名誉教授は、幹細胞大量培養と品質管理技術の確立の重要性について、「研究室における培養器は一般的に培養皿や培養フラスコが使われますが、大型の培養皿でも直径10cm、その中に培養液を10mlほど入れて、ヒト多能性幹細胞を培養すると、通常は数百万個、最大でも1,000万個の細胞しか得られません。ところが、実際の細胞移植では、心臓や肝臓の細胞治療で1人の患者当たり10億個の細胞が必要と考えられています」と説明します。

「そのために必要な培養皿およそ100枚。しかも臨床応用では、生産する細胞が不純物や毒物や病原体による汚染がない、常に一定の品質であることが保証されなければなりません。つまり、培養皿による培養で確保できる量でも品質でもありません」(中辻名誉教授)

中辻名誉教授は、これまでに国内外で基礎生物学の研究を行い、サルES細胞株の樹立に成功。さらに、ヒトES細胞株を樹立して分配する体制を作り上げることに成功してきました。また、基礎研究に留まらず、その応用や産業化につなぐ橋渡し役を自ら積極的に果たしてきました。2003年には、産業化につなげるには大学発ベンチャーの存在が必要だと考え、中心となって株式会社リプロセル(横山周史社長)を設立、ES/iPS細胞用の研究試薬の製造販売や創薬支援サービスを展開、2013年にはJASDAQに上場しました。

以上のような中辻名誉教授の業績や知見、産業界とのパイプを活用した、産学官連携のNEDOプロジェクトが始まり、大量培養・品質管理分野で画期的な製品が生まれました。

BREAKTHROUGH プロジェクトの突破口

各方面でトップクラスの技術を持ったメンバーを集結

プロジェクトでは「ES/iPS細胞」の臨床応用研究に欠かせない装置や培養液の実用化・事業化を見据えていたため、中辻名誉教授は参画メンバー(企業等)集めや、テーマ設定、研究開発スケジュールなど、結果の出る研究開発プロジェクトの枠組み作りに力を入れました。

中辻名誉教授自身が学際的な存在であり、自ら株式会社リプロセルなどのベンチャーを起業するだけでなく、各方面でトップクラスの技術力を持っている企業ともつながりがありました。その力を活用して、特定分野で世界的な技術を持つ企業をピックアップして最強チームを作り上げました。

「プロジェクトの目的を達成するためにどんなプレーヤーがふさわしいのか、研究室仲間やリプロセルの横山社長らとも相談しながら決めました」(中辻名誉教授)

目標達成に向けてプロジェクトを見渡すことのできる人材を抜てき

一方中辻名誉教授は、「目標に対してどのようにアプローチをするか大筋は私が考えることができますが、多くの団体・企業が参加するので、なかには大学の研究者との付き合いが初めての企業もあり、そのマネジメントは容易ではないことは想像ができました」と言います。

そこで、産学連携プロジェクト運営の経験豊富な京都大学ウイルス・再生医科学研究所の産学連携推進室の淺田孝教授をプロジェクトマネージャーとして迎えることにしました。淺田教授は、製薬会社に20年間勤務した後、文部科学省・知的クラスター事業で再生医療分野を中心に、関西圏主要大学および、理化学研究所などの研究成果を、実用化するためのサポートを行ってきました。

中辻名誉教授は、「結果を出す必要のあるプロジェクトにはマネジメントが重要です。淺田さんは客観的に研究内容や進捗状況を見渡しながら管理できる能力にすぐれていました」と語ります。

淺田教授は、「プロジェクト開始当初は、メンバーと1ヶ月に1回はミーティングを開き、研究者と企業の担当者とのすりあわせを頻繁に行うことを心がけました」と話します。

「研究者が研究とプロジェクトの運営を併走させることは研究に割くべき力をそぐことになりかねません。そうしたマネジメントは一手に私が引き受けることにしました」(淺田教授)

中辻名誉教授は、「予備研究をしてうまく行きそうだと思うものを選んで、テーマは私たち研究者が企業に提供します。これまでの経験から『ES/iPS細胞』の実用化のためにはどんな技術が必要か、一通り分かっていたので、それが判断できるのです」とプロジェクト運営のポイントについて説明します。

「例えば3次元培養に関わる高分子ポリマーなど専門外の知識も必要になるので、自ら研究や勉強もします。幹細胞や医学だけに閉じこもっていては実用化はできません」(中辻名誉教授)

淺田教授は、「すでに世の中にある技術をさらに国家プロジェクトで研究しても意味がない」と言います。

「そのため、どんなテーマが社会にとっても参加企業にとっても有用か、参加企業とは頻繁に意見交換し、すりあわせてきたので、その点、衝突や行き違いなどはほとんどありませんでした。また、研究の目的や成果について、支援する側と意見をすり合わせていくことも大事です」(淺田教授)

食品添加物を培養液に使い3次元培養法の確立に成功

それでは実際に、開発者はどのような課題を抱え、ブレークスルーを成し遂げたのでしょうか。

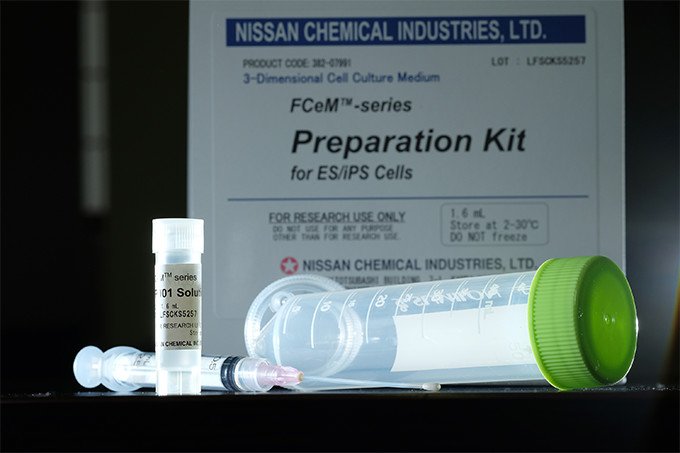

農薬・化学品・機能性材料などを製造販売する日産化学工業株式会社は「3次元培養法」の開発を目指しました。その言葉どおり、細胞を浮遊させて3次元的空間で培養する方法です。従来、培養タンク内を撹拌して物理的に流動させて浮遊させる培養法もありましたが、これでは繊細な多能性幹細胞にダメージを与えやすく、大量培養には向かないとされてきました。

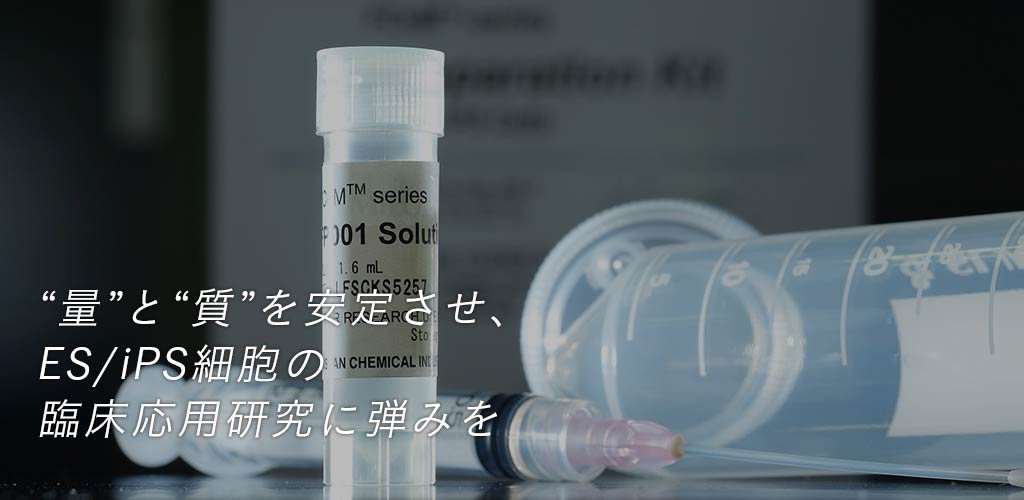

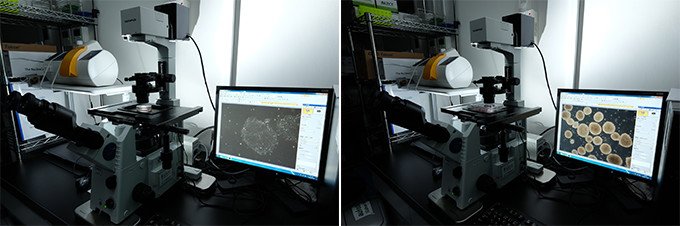

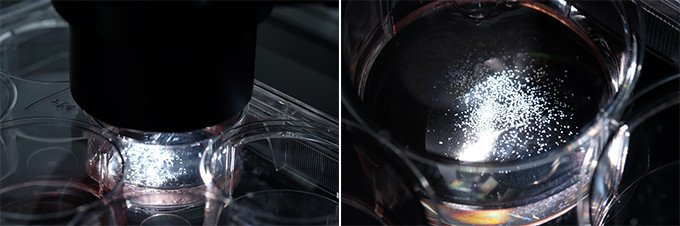

それに対してプロジェクトで新たに開発を目指した「3次元培養法」は、独自開発の高分子ポリマー培養液を利用し、撹拌などの物理的な力を与えなくても細胞が浮遊し、沈殿もしないという、従来にない画期的な培養法でした(写真1)。

中辻名誉教授には、14〜15℃では液体で温度を上げるとゲル状になるポリマーを使用し、細胞を浮遊させるというアイデアがありましたが、これでは温度管理などのシステムが複雑化してしまう可能性がありました。そこで中辻名誉教授はこのアイデアをプロジェクトに関連する企業に提供し、解決策を募りました。

写真1 中辻名誉教授が日産化学工業と共同開発、2014年発売開始した幹細胞3次元培養地キット「FCeM Preparation Kit for Stem Cells」

それに応えたのが日産化学工業でした。開発を担当した日産化学工業の生物科学研究所医療材料グループリーダーである西野泰斗さんは、「弊社ではもともと株式会社リプロセルと別の共同研究を実施していました。同社の横山社長から中辻名誉教授を紹介され、プロジェクトの計画書を見せていただきました」と当時を振り返ります。

「計画書にあった高分子ポリマーは当社の得意分野の一つですが、培養液開発は初めての経験。細胞を三次元的に培養するにはどんな材料がふさわしいのか、当社の持っている材料からスクリーニングすることから研究開発を開始しました」(西野さん)

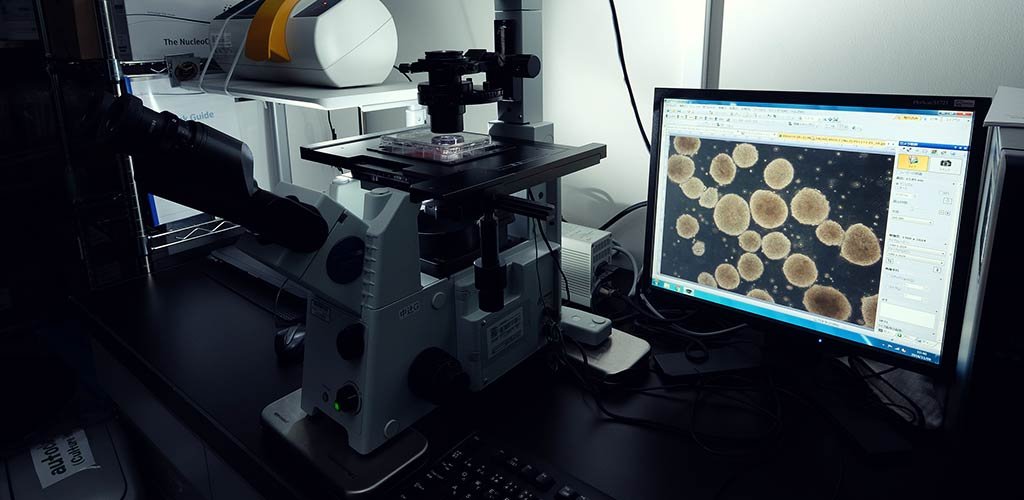

細胞同士は培養液内で放置すると固まって細胞塊の「スフェア」を作ります。スフェアが大きくなりすぎると、内部の細胞が自発的分化や壊死を起こしてしまいます。そのため、培養液中の高分子ポリマー濃度を上げて粘度を高めないとスフェアを液中で支えることができません。一方、粘度が高すぎると、培溶液交換や継代のときに、スフェアを回収するのに手間がかかるなどハンドリング性が悪くなります。

そうした中、日産化学工業の開発チームの一員が何かのヒントがあるかもしれないと足を運んだ食品関係の展示会で、フルーツが浮いているゼリーのような飲料を見つけました。その飲料に含まれるゼリー状の物質が、食品添加物としても使われて安全性も確認されている高分子ポリマーの「ジェランガム」でした。

日産化学工業の開発チームはさっそく、ジェランガムを手元に取り寄せて試してみると、粘度が低いのにスフェアがしっかりと浮き、長時間沈むことがありませんでした。ジェランガムを使った培養液は適度な大きさのスフェアを保ち、スフェア同士が凝集することがありませんでした。

中辻名誉教授は試作した培養液を初めて見たときに目を疑ったと言います。

「サラサラしているのに沈まないのは実に不思議でした。他の研究者たちは、ゆっくりと撹拌する方法を考えている中で、ジェランガムを使うという新しい発想に驚きました。実用化のためには、コストが安く、方法がシンプルで、扱いやすいことが重要な条件ですが、この3次元培養法は全て満たしている優れた方法だと確信しました」(中辻名誉教授)

淺田教授は、「食品添加物を培養液に使うという発想の転換がブレークスルーを生んだのです。なぜ、サラサラの液体なのに細胞が均一に浮くのか不思議である一方、中辻先生同様、これはいけると確信しました」と当時の驚きを語ります。

西野さんは、「蛍光物質で修飾したジェランガムを光らせて調べてみると、マイクロゲル(微小なゲル粒子)が培地中にたくさんあることが分かりました。粘度が低くても細胞を浮かせることができるのは、そのマイクロゲルのおかげだと思われます。つまり、目に見えないたくさんのマイクロゲルの上にスフェアが乗っているので、沈まないだけでなく、細胞同士がくっつかずに均一に散らばったまま培養できると考えています」と、その原理を説明します。

写真2 接着培養での細胞の状況(左)と、3次元培養での細胞の状況(右)の比較

完成直前に類似製品の存在が判明、

研究開発最大の危機に

ジェランガムが活用できることが確認できたものの、次の課題は培養液用の溶液にどうやって混ぜるかでした。そのまま混ぜると、均一にジェランガムが分散せず、固まってしまって、細胞を浮遊させる充分な性能が発揮できませんでした。

「開発チームで混ぜ方をいろいろと試した結果、ジェランガムを一気に投入してスピーディーに溶かす方法が最善と分かりました」と西野さん。

その後は順調に開発が進みましたが、完成間近という時期に、ヨーロッパの企業が同じ発想の3次元培養用の培養液を開発していることが判明しました。

西野さんは、「その商品はすでに市販もされていました。ひょっとしたらジェランガムを使っているかもしれないと肝を冷やしました。すぐに入手して分析すると、違う物質を使用していることがわかりました。さらにジェランガムの方が、浮かせる能力は高いこともわかりました」と話します。

商用化に向けて最後の課題は生産量でした。ラボでは1L程度のスケールでよいのですが、大型の反応槽で使うとなると、数十Lの培養液を均一に保たなければなりません。「ES/iPS細胞」の大量生産には、100〜1,000L単位で、しかも無菌状態の高品質の培養液が必要です。日産化学工業ではこの課題も解決し、2014年、3次元培養地「FCeM」シリーズの販売に至ることとなりました。

「FCeM」シリーズの実用化・事業化を振り返って中辻名誉教授は言います。「細胞を扱っている研究者は高分子ポリマーについて詳しくありません。さまざまな領域の専門家の協力があっての成果だと改めて思います」

写真3 「FCeM」シリーズを使用した細胞培養(左)、そのシャーレ内部(右)

準備段階に時間をかけ、設計を詳細に詰める

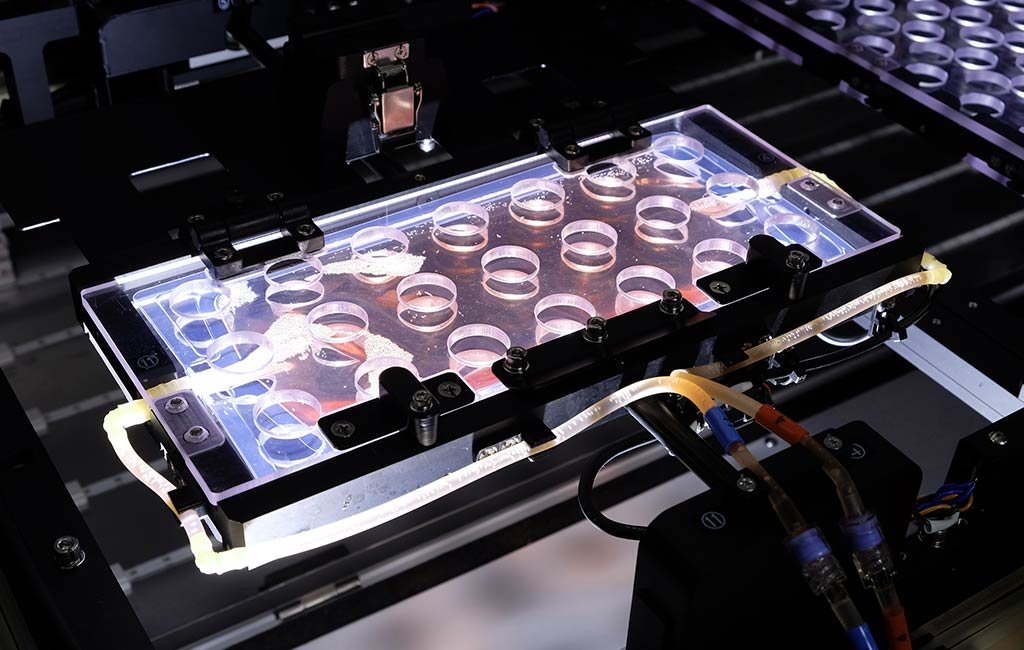

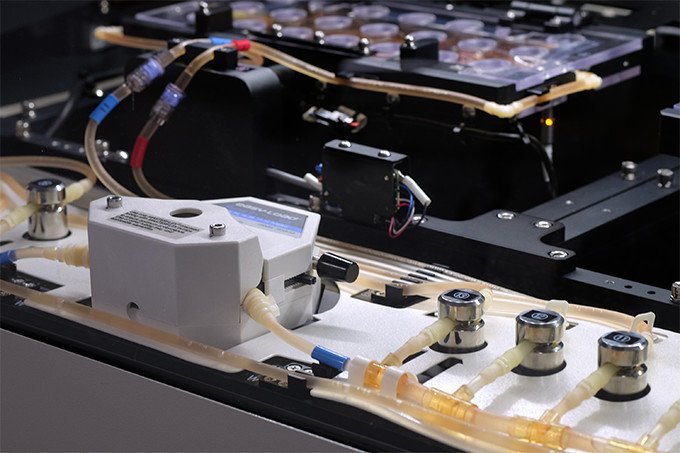

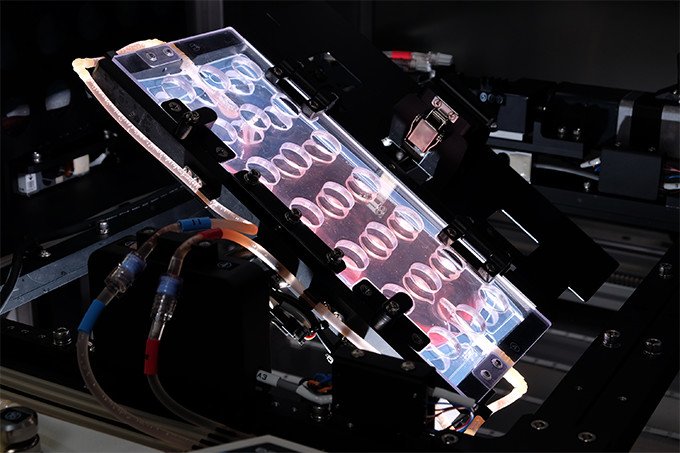

医療機器・医薬品の製造販売を手がけるニプロ株式会社は、幹細胞用自動培養装置の開発を目指しました(写真4)。幹細胞用自動培養装置は、「培養バッグ」を使った閉鎖系培養システムで、培養皿と比べてコンタミネーション(細胞混入・汚染)のリスクを大きく低減することができ、さらに、継代や培養液交換の日時を指定して自動的に行えるので、培養の手間を大幅に軽減できると考えました。

写真4 中辻名誉教授がニプロと共同開発した幹細胞用自動培養装置の試作機、最新機は「CELLAFORTEⓇ(セラフォルテ)」として、2016年4月から本格的に発売開始した

「多能性幹細胞は非常に繊細で扱いにくい細胞なので、培養も人のさじ加減ひとつで変わってしまうため、機械による処理には馴染まないと思われていました。自動化の一方法として、人手による培養操作をロボットの動きで代替する考え方もありましたが、自動化するならばプロセスを簡素化して、培養の本質的な部分から機械任せにできるようにすることを目標としました」(中辻名誉教授)

ニプロでセラフォルテの開発を担当した同社企画開発技術事業部長・総合研究所長の増田利明常務取締役はこう語ります。

「ニプロでは臍帯血から幹細胞を採取して培養し、白血病などの治療に活用するシステム作りを20数年前から行っており、『バッグ』を使って細胞培養する技術はもともとありました。そうした関係で中辻先生とのお付き合いもあり、株式会社リプロセルの横山社長からお誘いを受けてプロジェクトに参加することにしました」(増田常務)

同社総合研究所副主席研究員の竹内誠亮さんは、「しかし、バッグによる培養技術があるとは言え、幹細胞の自動培養装置を開発するのは容易ではありませんでした」と振り返ります。

「コンタミネーション(汚染)が起きないように閉鎖系システムをどう作り上げるか。バッグを設置するトレーや送液・排液回路などの設計について、中辻先生たちと頻繁に打合せながら、詳細に詰めていきました」(竹内さん)

写真5 培養装置内に固定されたバッグ

中辻名誉教授は、「実用化とはただ単純に機能が向上すればよいというものではありません。それに加えて、仕組みがシンプルで、コンパクトで、トラブルも少なくメンテナンスがしやすく、しかも低コストでなければなりません。そうした点を実現するために、ニプロとはよく話し合いました」と言います。

増田常務は、一番重要な問題は「ソフト」だと言います。「どうしたら研究者が使いやすいか。そのためのソフトをきちんと作れれば、ハード作りは何とかなる。中辻先生方からソフト作りの指導を重点的に受けました」(増田常務)

一例を挙げると、手作業による継代時の培養液交換では、通常、遠心分離機を使って細胞を集め、新たな培養液に移します。しかし、培養装置の中に遠心分離機を組み込んでは、装置が複雑化、大型化してしまいます。

そこで、中辻名誉教授のアドバイスを得てニプロでは、少量の試薬(酵素)によってバッグからスフェア(細胞塊)を剥離・分散させ、送液・排液の際にスフェアをさらに細かく砕きながら、新しい培養バッグに播種するという独自の方法を生み出しました(写真 6〜7)。

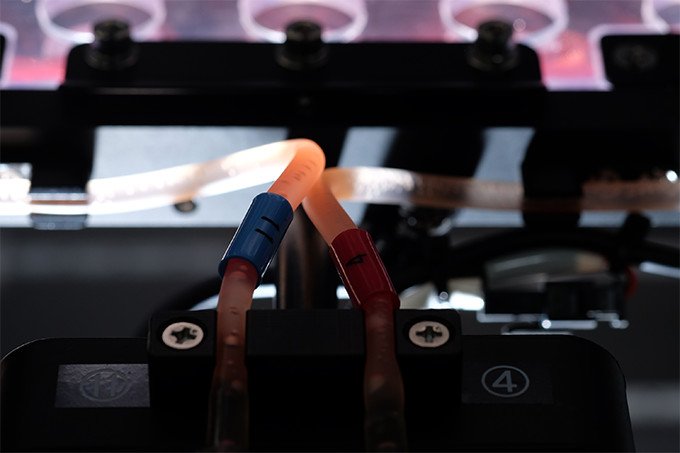

写真6 培養液ポンプとチューブ

写真7 送液用(左)と排出用(右)のチューブ

バッグの上下面に均一に培養できるまで試行錯誤

培養面積を増やすためにバッグ上下両面を使うというのもオリジナルなアイデアでした。竹内さんは、「限られた装置のスペース内で培養面積を増やすために、バッグの両面に細胞を接着させて育てる方法を考えつきました。しかし、発想はよかったのですが、細胞を均等に接着させないと、上下両面のバランスが崩れてしまうことがわかりました」と説明します。

ニプロでは、接着時間をどのようにすべきか試行錯誤を繰り返した結果、まず培養バッグ下面に細胞を接着し、つぎにバッグを裏返して残りの細胞を接着させることで、両面のバランスを取ることに成功しました。この方法にたどり着くまでが難題でした(写真8)。

竹内さんはその苦労を、「培養装置には、細胞だけでなく機械化のためのさまざまな要素技術が必要で、実際に試してみないと分からないこともいくつもありました。試作1号機は2011年度にできたのですが、それからの改良には時間がかかりました。3号機でようやく実用機になりましたが、それまで計5年間、かかりました」と語ります。

写真8 培養バッグの回転機能

しかし中辻名誉教授は、「これほどの新製品を5年で開発したのは早い」と賞賛します。それに対して増田常務は、「NEDOのバックアップと、中辻先生、淺田先生の指導のおかげ」と言います。また、竹内さんは「試作機開発だけでなく、培養液試薬などの消耗品に関してもNEDOに支援していただいたことは、ありがたかったです」と語ります。

淺田教授は、セラフォルテの開発が成功した原因について、「産学連携ではどちらかが垣根を作ってしまうと、研究開発は進まなくなってしまいます。目的に対して両者がしがらみを捨てて素直にディスカッションを繰り返せることが肝心です」と語ります。

中辻名誉教授は言います。「研究者は、実用化や品質管理については、自分は『素人』だと思わないとなりません。自分は何でも知っているという態度では、企業とうまく連携はできません」

FOR THE FUTURE 開発のいま、そして未来

再生医療実用化に向けて、

ES/iPS細胞の大量培養が始まる

3次元培養法とセラフォルテの開発により、ヒト幹細胞の大量培養が実現し、夢の再生医療が1歩、実現へと近づきました。

日産化学工業の3次元培養法は世界的に反響を呼び、幹細胞の専門雑誌『ステム・セル・リポーツ』掲載論文のダウンロード数が、数ヶ月間にわたりトップクラスを維持しました。また国内では、同社の3次元培養液を利用した大型バイオリアクターによる幹細胞の大量培養も始まろうとしています。

西野さんは、「『FCeM』シリーズは、生体内に近い状態で細胞を培養できるので、幹細胞培養だけでなく、抗がん物質の探索用途など創薬のために使いたいという引き合いも増えています。また、個々の患者さんに適応した抗がん剤感受性試験への応用も期待されています」と、3次元培養の可能性の広さを語ります。

ニプロは、NEDOプロジェクトでセラフォルテを開発した成果を受けて、日本医療研究開発機構(AMED)による委託研究「再生医療の産業化に向けた細胞製造・加工システムの開発」(2015年度〜2018年度)にも採択され、さらに改良を進めています。

2016年4月にはセラフォルテの本格的な販売開始。それに対してグッドデザイン大賞が授与されました(写真9)。増田常務は、「シンプルできれいな姿が評価されたようです。現在、製薬メーカーなどから問い合わせが多く、企業や研究機関向けに製品紹介などを行っています」と語ります。

中辻名誉教授は、「まだ高価な装置ですが、必ずニーズはあります。スキルを持った人材を集めて細胞培養や研究などを行っている事業所には特に向いています。また、夜間も休日も自動運転できますから、生産性を大事にする企業にも向いているでしょう」と言います。

写真9 グッドデザイン賞を受賞したセラフォルテの最新機種

中辻名誉教授は最後にこう語ります。「目指すべきことは、どのようにして多数の患者さんに、その手が届くコストで再生医療を実現するかです。それには、高い再現性レベルと安全性の確保や、安定性、信頼性の高い技術の確立が必要です。品質管理と品質保証、多数の患者を治療できる大スケール化、そしてコストダウンを実現できるように今後も研究開発に取り組んでいきます」

開発者の横顔

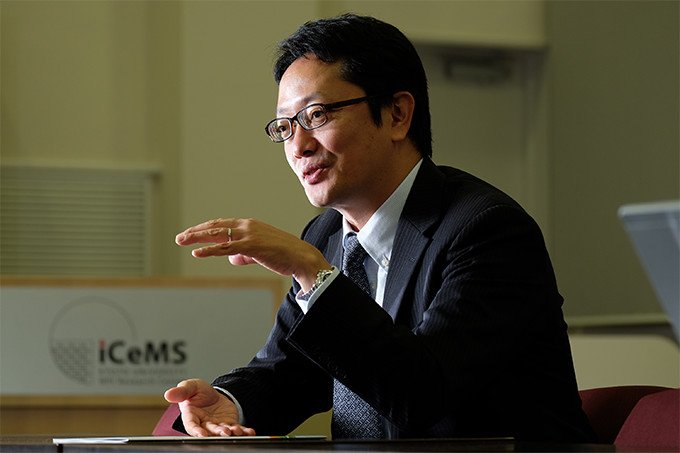

外貨を稼ぐような成果が必要

中辻名誉教授は、これまで様々な産学官連携のプロジェクトを運営し、成果を挙げてきました。

「研究成果を役立て、国の富を増やすような新技術や新産業の実用化を目指すには政府による大型の支援が必要です。税金から支援してもらった以上、外貨を稼ぎ出すような成果を出さなければなりません」と語ります。

また、「そのためには企業の協力が必須で、しかも、その研究開発のテーマは国際優位性を持っている必要がある。それは簡単なことではありません」と言います。ウイン・ウインの関係を持ちながら、世界に通用する成果を生み出すことは容易ではないようです。

京都大学名誉教授

物質−細胞統合システム拠点特任教授・設立拠点長

中辻 憲夫氏

太い幹を持ったテーマが重要

プロジェクトの運営に精通する淺田教授は、今回のNEDOプロジェクトのような大型で高度な連携の場合、「テーマとして太い幹を持ち、そこから目的のはっきりした枝を作っていかないと、誰かと似たような物を作ってしまうことになります。企業としても将来、自社のためになり、世の中に通用する技術が必要ですから、各企業に提供するテーマは慎重に考えます」と語ります。

こうした考え方より、「中辻先生ともよく話し、アイデア出しをしています」と語ります。技術的なリーダーとマネジメントのプロが組んだからこそ、大きな成果を挙げることができたのでしょう。

京都大学 ウイルス・再生医科学研究所

再生組織構築研究部門 胚性幹細胞分野 産官学連携推進室 特定教授

淺田 孝氏

自分にとって成長の機会

西野さんは今回のNEDOプロジェクトの経験が自分を大きく成長させたと言います。

「大きなプロジェクトは、初めての経験で、その中で成果を挙げることができて幸運でした。自分にとって成長の機会になったと思います」

しかし、開発の途中は苦しいときもあったようです。

「ジェランガムが見つかるまでは、心身ともにボロボロで、どうなるかと思いました」と、苦笑いする西野さんはまた、研究開発の醍醐味も知ったようです。

日産化学工業株式会社

生物科学研究所 医療材料グループリーダー

西野 泰斗氏

実用化の立場をよく理解してくれた

自ら研究所の研究員たちを率いる立場の増田氏は、プロジェクトをまとめていく難しさをよく分かっています。

「産学官プロジェクトはうまくいかないことが多いのですが、今回は中辻先生と淺田先生の的確な指導でうまくいきました。中には実用化の意識が欠けている研究者の先生も多い中で、中辻先生がその立場をよく理解していてくれたのが助かりました」

ニプロ株式会社

常務取締役 企画開発技術事業部長 総合研究所長

増田 利明氏

ナショナルプロジェクトも、

機械開発も、初体験

竹内氏にとっては今回のプロジェクトは初めてのナショナルプロジェクトでした。その分、大変でもあり、楽しくもあったようです。

「入社後、ずっと細胞関係の仕事を担当してきたので、機械の開発も初体験でした。1からの勉強でした。5年間めまぐるしい毎日でしたが、先生方を含めて多くの人の協力があって完成しました。当社だけではたどり着けなかったでしょう。私にとってこの5年間は大きな経験でした」

ニプロ株式会社

企画開発技術事業部 総合研究所 第1研究開発部 副主席研究員

竹内 誠亮氏

なるほど基礎知識

幹細胞とは?

私たちの身体は、約200種類、60兆個もの細胞からできていますが、この膨大な細胞の始まりは1つの受精卵です。受精卵は様々な臓器、筋肉、神経など必要な細胞に分化し、精妙で複雑きわまりない人体を作り上げるのです。この受精卵のように様々な細胞に分化できる能力を持った細胞を「幹細胞」と言います。

幹細胞には、この受精卵の他、「ES(胚性)細胞」と「成体(体性)幹細胞」があります。ES細胞は受精卵の初期段階で作られる細胞で、あらゆる人体の組織に分化し、無限に増殖する能力を持っています。一方、成体幹細胞は特定の組織に分化する細胞で、血液ならば造血幹細胞、神経ならば神経幹細胞、皮膚や骨ならば間葉系幹細胞と呼ばれています。

京都大学の山中伸弥教授が発見・開発したiPS細胞は、皮膚や血液から採取した細胞に特定の遺伝子を入れることで、ES細胞と同じ様な多能性を持つ細胞にリセットされます。そのため、人工多能性幹細胞と呼ばれており、患者本人の細胞から作るために拒絶反応を起こしにくいと言われています。

NEDOの役割

「ヒト幹細胞産業応用促進基盤技術開発/ヒト幹細胞実用化に向けた評価基盤技術の開発」

(2010~2013年度)

(NEDO内担当部署:バイオテクノロジー・医療技術部)

NEDOは少子高齢化社会を迎える日本において、健康で安心して暮らせる社会の実現のために、ヒト幹細胞を用いた再生医療の産業化を目指して、このプロジェクトを実施しました。

具体的には、ES細胞領域、iPS細胞領域など種々の幹細胞を用いた研究開発を並行して推進しました。 全体を統括するプロジェクトリーダーのもと、研究領域毎にサブプロジェクトリーダーを置き、効率的・効果的な目標達成を目指しました。また、実施者以外の有識者からなる運営会議を置くことで、プロジェクトに対する提言収集の場を設け、最大限の研究開発成果が得られる仕組みを作りました。

成果については、企業と研究機関で権利範囲を明確にした上で、特許の出願を行いました。また、成果を基に、ヒト幹細胞に関する国際標準化の取得も目指しました。これらの取組により、将来の再生医療の発展の礎となる技術の開発、実用化に貢献しました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。