CONTENTS

INTRODUCTION

マイクロ波の利用により従来プロセスよりも大幅な省エネを実現

BEGINNING

莫大なエネルギーを消費する化学産業を革新する「マイクロ波」

BREAKTHROUGH

課題はリアクターの大型化とプロセスのデザインFOR THE FUTURE

今後の事業化の有望株、新しい高付加価値材料をマイクロ波化学で作り出す

FACE

「マイクロ波が入った」という電話に感激INTRODUCTION 概要

マイクロ波の利用により従来プロセスよりも大幅な省エネを実現

化学産業では100年以上にわたり、「熱」と「圧力」を使ってさまざまな化学製品を生産してきました。そのため化学産業は私たちの生活を豊かにする一方で、莫大なエネルギーを消費し続けてきました。マイクロ波を使った化学プロセスで、その構造を根底から変えることに挑んでいるのが、大阪府吹田市の大阪大学構内に本拠地を置くベンチャー企業のマイクロ波化学株式会社です。同社は事業の立ち上げ時から、NEDOの「新エネルギーベンチャー技術革新事業」により、長年、世界中で試され、不可能と言われてきたマイクロ波による化学製品の大量生産技術の確立と事業化に成功しました。

BIGINNING 開発への道

莫大なエネルギーを消費する化学産業を革新する「マイクロ波」

化学産業は、その勃興を19世紀後半までさかのぼる程の長い歴史があります。以来、100年以上にわたって、私たちの近代的な生活を支えてきましたが、その製造プロセスは「熱」や「圧力」の利用であり、基本原理は勃興期以来、大きく変わってはいません。

そのため化学産業は今も昔も、莫大なエネルギーを消費する産業であり、そのエネルギー消費量は全産業の40%(2013年度時点、出典:エネルギー白書2015)、二酸化炭素排出量では22%(同年度時点、長期地球温暖化対策プラットフォーム「国内投資拡⼤タスクフォース」最終整理より試算)を占めています。また、熱や圧力を制御するために化学プラントは大型になり、安全性確保のためにも広大な土地を必要としてきました。

こうした化学産業の製造プロセスを革新しようという動きの一つが「マイクロ波」の利用でした。「マイクロ波」は、波長1mmから1m、周波数は300MHzから300GHzという幅広い領域の電磁波であり、通信、乾燥から電子レンジまでさまざまな場面で利用されています。

電子レンジ(周波数2.45GHz)は、マイクロ波によって対象物を分子レベルで激しく振動・回転させて起きる内部加熱を活用して、短時間で対象物を目的の温度にまで上げることが可能です。

マイクロ波による化学反応はこの原理を応用し、有機合成、錯体合成、ナノ粒子合成、高分子合成などの分野で、短時間で効率よく、ターゲット(対象物)の選択性も高い、優れた製造プロセスとして認識されてきました。

しかし、マイクロ波による化学プロセスは最初の学術論文(1986年)から30年以上経っても、ラボスケールでの注目に留まり、どの研究者もリアクター(反応炉)の大型化が困難なことから、産業化への道を開くことができませんでした。

バイオディーゼル生産を目指し、2人の共同創業者が起業

この難題を前に、今まで誰もがなしえなかったマイクロ波化学プロセスによる化学製品の大量生産に挑戦したのが、マイクロ波化学株式会社(以下、MWCC)です。同社は、2007年に吉野巌社長と、マイクロ波化学及び無機化学の専門家である塚原保徳取締役CSO(Chief Scientific Officer)の2人により設立されました。

吉野社長と塚原CSOが出逢ったのは2006年のことでした。きっかけは吉野さんでした。吉野社長はもともと大手商社で化学産業分野の営業を担当していましたが、32歳の時に独立して米カリフォルニア大学バークレー校へMBA留学。そこで、シリコンバレーの起業家たちに触発され、ベンチャーの立ち上げを決意して帰国しました。

2006年当時は原油価格高騰でバイオ燃料が注目されていました。そこで吉野社長は、廃油からバイオディーゼル燃料を作ろうと考え、知人の紹介で大阪大学の研究グループと接触したところ、そこで塚原さんと出会いました。

当時を振り返って塚原CSOは、「そのころ私はマイクロ波の研究を始めて1年ほど。国立研究開発法人科学技術振興機構(JST)に大学発ベンチャー推進プログラムがあり、それを利用してマイクロ波の事業化を模索していたところでした。ただ、最初は吉野さんと意見がかみ合わず、話はペンディングになりました」と語ります。一方の吉野社長は、「当時はマイクロ波とは別の方法でバイオディーゼルを生産できないかと考えていましたから......」と言います。

しかし両者はその後も情報交換を続け、結局、マイクロ波を使ってのバイオディーゼル製造で意気投合しました。

塚原CSOは、「もともと技術の産業化に興味があり、博士号は理学部で取りましたが、その後、工学部に移り、企業との共同研究をかなりやりました。当時、企業の中央研究所が次々と廃止され、企業内で基礎研究をやらなくなり、大学にシーズを求め始めていたのです」と、振り返ります。

「しかし、共同研究だけでは、大学が持つシーズと企業が求めるニーズをつなげることは難しいことが分かりました。そこで、より確実に産業化につなげるため、吉野さんと会社を立ち上げることに決めました。」(塚原CSO)

NEDOの助成事業に採択され、創業期の研究開発が可能に

こうして、2007年8月、吉野さんと塚原さんで出資金を持ち寄り、マイクロ波環境化学株式会社(後のMWCC)を設立しました。

吉野社長は当時を振り返り、ベンチャー創業の意図を次のように語ります。

「マイクロ波化学プロセスは、従来の「熱」と「圧力」による化学プロセスに比べて、大幅に、省エネ、高効率、コンパクトな化学プラントの実現が可能です。ほかの産業ではさまざまなイノベーションが起きているのに、化学産業は100年以上にわたり本質的なプロセスの変化がありませんでした。私たちはマイクロ波によって化学産業に100年ぶりの革新を起こしたいと考えました」(吉野社長)

その第一歩として、塚原CSOは研究開発を進めるに当たりさまざまな助成制度を調べたこところ、その結果、NEDO 「新エネルギーベンチャー技術革新事業」にたどり着きました。塚原CSOも吉野社長も自分たちの起業意図が、「技術革新事業」の趣旨にかなっていると考え、同事業に応募、採択され、研究開発を本格化させることとなりました。

写真1 大阪大学吹田キャンパス内にあるMWCCのラボ。起業後、研究開発を本格化させるに当たり拠点を現在の大阪大学内に移した

BREAKTHROUGH プロジェクトの突破口

課題はリアクターの大型化とプロセスのデザイン

研究開発上の大きな課題は二つありました。一つは、リアクターのスケールアップ(大型化)であり、もう一つは、効果的な反応を得るためのマイクロ波化学プロセスのデザイン(制御システム)です。

塚原CSOは、「この二つをクリアしない限り、マイクロ波化学の体系化も事業化もできません。2007年当時はまだその入口でした。資金、設備、人材すべての面で課題ばかり。測定装置や解析装置ひとつをとっても価格が高いため簡単には購入できません。地道に成果を上げ、その成果を元にNEDOの助成を得て、やっと次の装置を買う。その繰り返しでした」と当時の苦労を語ります。

リアクターのスケールアップをめぐる課題

当初はラボスケールのリアクターでさえ、なかなか炉の中にマイクロ波を浸透させることができませんでした。マイクロ波は的確に炉に投入しないと、溶剤への吸収、溶剤表面の反射、炉からの漏れなどでエネルギーを失ってしまいます。

例えば、電子レンジに使われる2.45GHzのマイクロ波は、水の中に入ると深さ数センチでエネルギーが半減してしまいます。フラスコレベルならばなんとかなりますが、10〜20㎥(㎘)の炉では、数m〜20mの深さまで浸透させなければなりません。過去、だれも量産化できなかったのも、ここが解決できなかったからでした。

写真2 ラボでのマイクロ波リアクターの改良研究

マイクロ波化学の装置では、マグネトロンから発生したマイクロ波が導波管を通って、リアクターに照射されます。当初はこの導波管の位置や角度を変えたり、細かい改造を繰り返しましたが、うまくマイクロ波が入らず、不要なところを加熱したり、ステンレス製の炉が焦げることもあったと言います。

「試してはやり直し、やり直しては試しての連続で、明確なブレークスルーという場面には出くわしませんでしたが、技術上の転換点となったのは2009年に大手電機メーカー出身の機械および流体力学のベテラン研究者を採用したことでした」と、塚原CSOは言います。

「リアクターのスケールアップにはエンジニアリングの技術と知見が必要でした。当時の弊社は化学者が中心で、エンジニアがあまり所属していませんでした。ベテラン研究者の方に顧問という形で手伝っていただくことができるようになってから、リアクターにプラント設計の視点を取り入れることができました」(塚原CSO)

失敗と成功の繰り返しで、2009年にようやく7ℓのラボスケール装置が完成しました。

スケールアップをめぐるもう一つのブレークスルーは、リアクターを「横型」にしたことでした。通常、化学産業に使われる炉は縦型ですが、塚原CSOは溶剤を高所から低所へと流しながら連続的に反応させる「横型」のリアクターを発案しました。

また、横型にしたことで反応する溶液上部と槽の天井の間に隙間を作る設計が可能になり、その空間を取り扱いの難しいマイクロ波の制御に役立たせることができました。さらに、炉内をいくつかに仕切り、各槽に羽を設けて撹拌しながら流れを作ることで、効率的に反応を促進することにも成功しました(図1、写真3)。

これで、ある程度の目途が立ち、2010年にはベンチスケールになる20ℓの1号機を開発、毎年、一歩一歩進みながら、2012年に神戸市にパイロットプラントを立ち上げるまでに至りました(図2)。

図1 横型リアクターの概念図

(資料提供:マイクロ波化学)

写真3 同社住之江プラントのリアクター(上)、リアクターの各槽は反応の順に傾けて配置されていて、次の槽へと溶液が自然と流れ込むように設計されている(下)

図2 スケールアップの変遷。左から、ラボスケール、ベンチスケール、パイロットスケールのリアクター(画像提供:マイクロ波化学)

物質、周波数、温度の「3次元ライブラリー」が財産

もう一つの課題であるマイクロ波プロセスのデザインには、マイクロ波の吸収特性が関わってきます。

マイクロ波は、照射するターゲットに対して「周波数依存性」と「温度依存性」が極めて高い性質があります。例えば、水は電子レンジに使われる2.45GHzで共鳴しやすい、つまり加熱しやすいのですが、20℃の常温から90℃程度まで加熱すると、2.45GHzの周波数吸収率は1/3程度まで落ちこんでしまいます(図3左)。

また、溶剤としてよく使われるエチレングリコールで、100MHzから20GHzまで周波数依存性を見ると、やはり2.45GHzでは、20℃から180℃まで加熱すると、吸収率は1/4から1/5程度まで落ちますが、高い周波数帯では、そこまで落ちずに一定の吸収率を保ちます。

つまり、エチレングリコールの温度が上がると、低い周波数帯から高い周波数帯へと吸収率のピークがシフトするのです(図3右)。

図3 マイクロ波の吸収(浸透減衰)に関わる「周波数依存性」と「温度依存性」(資料提供:マイクロ波化学)

このようにマイクロ波の吸収率は周波数と温度で劇的に変化するので、その変化の仕方を理解していないと効率的な反応を得られません。

しかも、ターゲットは溶剤だけでなく、原料となる基質、触媒も混合されます。ターゲットの物質、周波数、温度の「3次元マトリックス」でどう反応が変化するか、膨大なデータベースを持っていないとマイクロ波化学のプロセスデザインはできません。MWCCでは、この「3次元マトリックス」のデータライブラリーを長年かけて蓄積してきました。

塚原CSOは、「このライブラリーは当社の一番の財産で、世の中に同じデータベースはありません。そのため当社では、ラボとベンチ段階において、どの温度帯で、どの周波数を入れるかを、事前にデザインしてからプラント生産に移行することができます」と語ります。

「マイクロ波は制御しにくいという人もいますが、それはライブラリーの必要性を認識していないからです。分かっていれば、これほど制御性の高い製造プロセスはないと私たちは考えています」(塚原CSO)

写真4 ラボでのデータ収集は現在も続いている

当初はオンサイトでのバイオディーゼル生産を目指す

塚原CSOが研究開発で着実に成果を上げる一方、吉野社長は事業展開の方向を模索していました。起業当初の吉野社長のビジネスモデルは、自らバイオディーゼルを生産するのではなく、顧客先の工場で、オンサイトでマイクロ波プロセスを用いたバイオディーゼル生産をするというものでした。そうすれば、技術とノウハウを提供するだけで、自ら多額の投資をせずに済むだろうと考えたからです。

ところが、マイクロ波を用いた化学プロセスの生産現場への導入は前例がなく、吉野社長が営業で何十社、企業を訪問しても、先方からは「マイクロ波を使ったわけのわからない設備を場内に置きたくない」と断られ続けました。前例の無いプロセスを導入することに大きな抵抗があったのです。

バイオディーゼル生産から事業方針を一大転換

事業を展開していく上での困難は他にもありました。原油価格安定にともないバイオディーゼル市場が下火になったのです。吉野社長は再度ビジネスモデルの転換を迫られることになり、マイクロ波による製造プロセスノウハウを提供する現在の事業方針へと会社のかじをきり直すこととなりました。

しかしやはり、実用化されたプラントがないと聞くと顧客の多くは二の足を踏みました。そうした中、各種展示会のNEDOブースに積極的に出展することで、現在の主要取引先となる東洋インキ株式会社との出会いへとつながりました。同社の技術部門最高責任者とも会うことができ、マイクロ波プロセスの提案にもすぐに賛同を得られ、神戸市に小型プラントを建設、2012年から出荷を始めることができるようになりました。

吉野社長はNEDOの支援についてこう語ります。「研究開発資金はもちろんですが、資金以外でもいろいろと助けていただいています。例えば、当社へ投資してくれた最初の企業の紹介もNEDOからでした。また、顧客第1号の東洋インキも、展示会のNEDOブースで出逢ったのが最初でした。NEDOの支援で当社の信用が格段に上がったことは間違いありません」

こうした経験をもとに吉野社長は、自前の大型プラントの必要性を痛感しました。そこで大阪市住之江区に、新たなプラントを建設する計画に着手、資金や工場用地の取得などに苦心したものの、2014年に世界初のマイクロ波による化学品量産プラントを完成、商業生産を開始しました(写真5)。

住之江プラントは、24時間全自動制御・年間3,200tの生産能力があり、現在は、新聞印刷インキの溶剤となる脂肪酸エステルを生産し安定した供給を続けています。欠品が許されない新聞印刷に使用されることは、プラントの信頼性の高さを示しているとも言えます。

写真5 住之江プラントの外観

写真6 住之江工場のマイクロ波制御室(左)、リアクター内で反応中の製品(中)、インク溶剤となる製品(右)

実用化プラント稼働が化学産業にあたえたインパクト

住之江プラントは、実用・事業化が可能なマイクロ波による世界初の化学プラントで、従来の「熱」と「圧力」による化学プロセスに比べて、消費エネルギーで1/3、加熱時間で1/10、用地面積が1/5という、省エネ、高効率、コンパクトな化学プラントを実証して見せたことから、世界的な注目を集めることになりました。

塚原CSOは、「住之江プラントはマイクロ波化学の有効性を示す大きな意味を持っていました。住之江工場にはすでに国内外から100社以上の企業が見学に来ています。国内の関連するメーカーはほとんど来場しているのでないでしょうか」と語ります。

「例のないプラントですから消防署なども慎重で、消防法や建築基準の準拠には苦労しました。何度も資料やデータを提出して半年近くかかりました。しかし、厳しい法令をクリアできたことが、安全に安定的な生産ができることを示すことにもつながり、大手海外化学メーカーもその実績を見て提携に納得してくれました」(塚原CSO)

住之江プラントには製造工場と共に試作用のパイロットプラントもあり、実際に顧客がマイクロ波プロセスを試してからプラント設計を進めることができるようにもなっています。

FOR THE FUTURE 開発のいま、そして未来

今後の事業化の有望株、

新しい高付加価値材料をマイクロ波化学で作り出す

マイクロ波利用の化学プロセスのメリットは、省エネや効率化ばかりではありません。実は、従来の「熱」と「圧力」を利用した化学プロセスではできなかった高付加価値材料を生産することも、マイクロ波の利用で可能になります。

そうした「機能性化学品」や「新素材」の開発こそ、プラント実用化に続く、MWCCの今後のビジネス・ターゲットとなっています。その代表例が「ナノ粒子」と「銀ナノワイヤー」です。

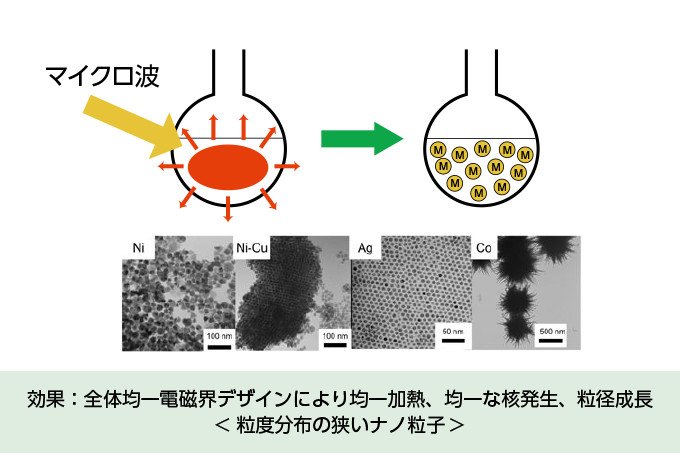

「ナノ粒子」は、電子セラミックスやファインセラミック用添加剤、各種コーティング材料などに使われる、その名のとおりナノレベルの粒子で、しかも粒子が均一にそろっていることが求められます。

しかし、従来の外部加熱のリアクターでは、壁側からナノ粒子の核が発生してしまい、粒子のサイズがそろわないという問題がありました。また、サイズがあまりに微少なため粒子の生成速度も速く、撹拌する時間的な余裕もなく、実用化の壁になっていました。

一方、マイクロ波化学のプロセスでは、溶剤を均一に加熱することで、核の発生と成長を制御し、粒子をそろえることが可能となります。現在、すでにユーザ向けのサンプル供給が始まっています(図4)。

図4 ナノ粒子製造プロセスにおけるマイクロ波の効果(資料提供:マイクロ波化学)

もう一つの代表例の「銀ナノワイヤー」は、高い透明性、導電性、柔軟性、伸縮性を持つ素材で、タッチパネルに使われる導電性フィルムの材料として期待されています。

現在はITO(酸化インジウムスズ)による導電性フィルムが一般的ですが、硬い素材で大きく曲げることができません。一方、銀ナノワイヤーは柔軟性が高く、抵抗値が小さい為、折り曲げ可能なタッチパネルやフレキシブル基板、大型のタッチパネルへの応用が期待されています。

写真7 銀ナノワイヤー溶液

銀ナノワイヤーはなるべく細くて長いことを求められますが、従来の伝熱プロセスでは全体的に太くなりがちです。マイクロ波では、電磁波が先端に集中する特性を利用し、先端から成長を促進し、細くて長いワイヤーを作ることができます。

MWCCでは2015年以降、次世代の炭素材料「グラフェン」や、銀ナノワイヤー開発に関するNEDOプロジェクトに参画し、こうした開発を加速しています。塚原CSOは、「どちらも、実際にマーケットが立ち上がるまでは、実用レベルの研究開発には大きなリスクがあります。そのリスクをNEDOにサポートしてもらえることは、新素材を求める社会的ニーズからも価値があることだと思っています」と言います。

「銀ナノワイヤーに関して言うと、現在、世界で5社しか供給できず、スペックをカスタマイズできるのは当社しかありません。パイロットプラントができれば世界最大規模のサプライヤーになります。グラフェンも物性の高い材料として注目されていますが、まだ有効なアプリケーションが見つかっていません。その段階で、低コストで原材料を供給できるようになれば、アプリが見つかっても素早い展開が可能になるでしょう」(塚原CSO)

化学産業に風穴を開ける

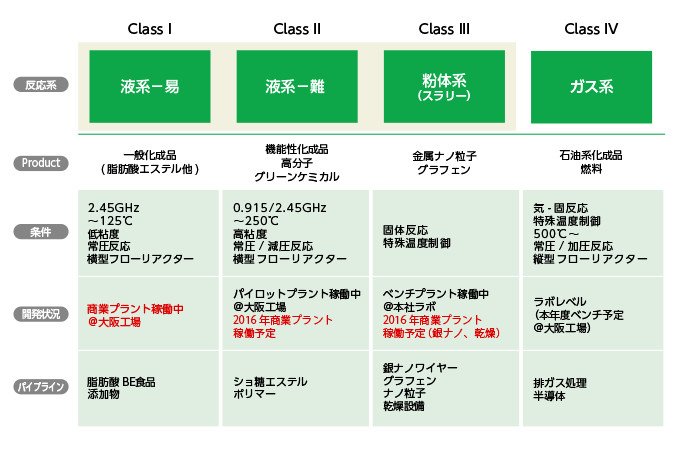

今後の展望について塚原CSOは、取り扱い分野の拡大を挙げます。マイクロ波の有効な分野は反応系クラスに分類され、クラスIはマイルドな液体系、クラスIIは少しハードな液体系、クラスIIIは粉体やスラリー系、クラスIVはガス系となります。

クラスIおよびIIの液体系はスケールアップがほぼ完了し、現在、クラスIIIの高付加価値製品にMWCCでは取り組んでいます。

図5 反応系クラス(資料提供:マイクロ波化学)

塚原CSOは言います。「今後の課題はガス系ですが、ガス系の反応は生産能力が最低でも10万〜20万tといった巨大プラントになってくるので、コンセプトから変わってきます。また、処理温度も高温になるので、私たちは温度を下げて効率よく反応させる方法を確立し、すでに特許も取得しています。液体系のスケールアップノウハウを適用し、10万tは可能だと思っています」

一方、吉野社長は次のように語ります。「米国でベンチャーのテスラが電気自動車で自動車産業に風穴を開けたように、私たちも実績を示しながら、化学産業に大きなインパクトを与えることができる企業へと進んでいきたいと思っています」

開発者の横顔

「マイクロ波が入った」という電話に感激

柔軟な発想と機敏な対応力で目標に向かう姿勢が、ベンチャースピリットを感じさせる吉野社長。プロジェクトを通して一番思い出深かったことを次のように話します。

「起業した年に小さなラボのテスト機を作って塚原が実験をしていましたが、なかなかマイクロ波が炉の中に入らずやきもきして、このままできなかったらどうしようかと思っていました。ある日、外出中に電話で〝マイクロ波が入った〟という知らせをもらったときはうれしかったですね」

そしてリアクターのスケールアップ成功の秘訣を、「ここまで来られたのは試行錯誤に尽きます。仮説を立て検証し、やり続けてきた。途中で投げ出したいと思ったことは一度もありません。面白いからこそ続けることができたのです」と話します。

マイクロ波化学株式会社

代表取締役社長

吉野 巌さん

あきらめなければ必ず成功するというのが信条

一見するとクールなサイエンティストに映る塚原さんは、実は、かなり〝熱い〟思いを持った研究者です。

「住之江の工場ができたときは、本当に感無量で、子供みたいに喜びましたね。何とか実現できたのは最終的には気合いだと思うんですよ。常識や定説では不可能と言われてきたことを、〝できる〟と信じてあきらめずにやり続けた。そのメンタリティが研究開発には重要です。化学反応でもあきらめた瞬間が失敗なんです」

それゆえ塚原さんは、「社員が〝できません〟と言うことがなにより嫌い」だと言います。「科学はいまの常識で判断するなといつも言うんですよ。常識では99%不可能でも、イノベーションは0.1〜1%のヒントで起きる。そこを見逃してはいけません。後は、チームが重要ですね。化学から物理、電磁気学、エンジニアリングまで幅広い専門家がそろっていたからこそ、マイクロ波化学の実用化ができたのだと思っています」

マイクロ波化学株式会社

取締役CSO 理学博士

塚原 保徳さん

なるほど基礎知識

マイクロ波による加熱のメカニズム

マイクロ波とは、波長約1mm〜1m(300MHz〜300GHz)の電磁波であり、レーダーや加速器、電子レンジなどに幅広く利用されています。

マイクロ波を物質に当てることにより、物質内部の誘電体、磁性体を構成する双極子、空間電荷、イオン、スピンなどが激しく振動・回転します。この振動・回転のエネルギーにより物質が内部から加熱されます。

また、物質により、加熱のメカニズムは大きく3種類に分けられます。

一つ目は炭素材料のような導電材料が発熱する「導電損失」、二つ目は水やアルコールに代表される「誘電損失」、三つ目は鉄やフェライトのような磁性体が発熱する「磁性損失」 です。

つまり、炭素、水、鉄は異なるメカニズムで、マイクロ波により加熱されることになります。

炭素、水、鉄で構成される物質にマイクロ波が照射された際は、上記の3種類のメカニズムによる発熱が足し合わされます。

図6 マイクロ波とは(資料提供:マイクロ波化学)

NEDOの役割

「新エネルギーベンチャー技術革新事業」

(2007年度〜、2017年度より「ベンチャー企業等による新エネルギー技術革新支援事業」)

(NEDO内担当部署:イノベーション推進部)

NEDOは新エネルギー分野におけるベンチャービジネスの参入促進や周辺関連産業の育成を目指し、中小企業やベンチャー等が持つ潜在的シーズを基にした技術開発を支援しています。さらに、ベンチャーキャピタル等の資金を呼び込む仕組みによって、ベンチャー等の自立的な発展や新たなナショナルプロジェクトの検討を加速させ、新エネルギー分野でのさらなるイノベーションの発展と導入普及の推進を目指しています。提案公募型の本制度では、フィージビリティ・スタディ(FS)から大規模実証研究開発までの4段階の開発フェーズについて採択された各テーマに対し、基盤技術研究の支援、さらに事業化に結びつけるための外部専門家によるハンズオン支援やビジネスマッチングの機会を提供しています。

マイクロ波化学株式会社は、本制度のFSから実用化研究開発までのフェーズに採択され、世界初のマイクロ波プロセスを用いた工場設立を実現しました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。