機能性化学品の連続精密生産プロセス技術の開発

事業・プロジェクト概要

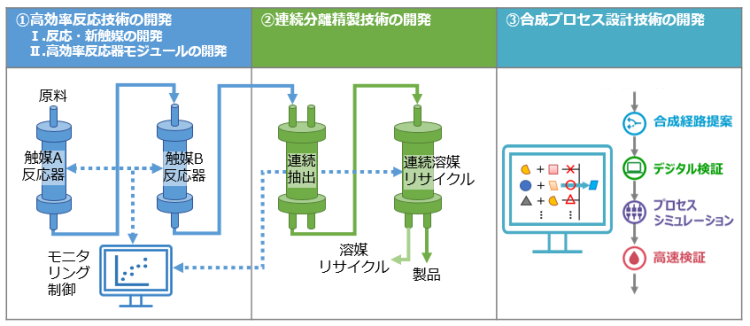

本プロジェクトでは成長する機能性化学品の分野で、エネルギー多消費で多くの廃棄物を排出するバッチ法を、省エネで効率的な連結フロー法に触媒技術を用いて置き換えることに加えて、プロセス情報、反応データ等を用いた合成プロセス設計技術の開発を行う。これら研究開発を産学連携で進め、従来と異なる生産プロセス・イノベーションを創出する。

-

連続精密生産プロセス

連続精密生産プロセス

研究開発内容

以下の研究開発をもとに、今後触媒技術の高度化と各種モジュールの改良を行い、フロー生産可能な多段階システム及び合成プロセス設計技術を確立します。さらに、標的化合物を用いた一気通貫システムの検証を行います。

高効率反応技術の開発

連結フロー用の触媒・反応開発を行っています。

- 優れた固体触媒による効率の良いフロー反応を20種類以上開発し、一部で実用化の検討に着手しました。

- 反応器3種(一相系、二相系、反応分離)の開発を行い、一相系反応器を上市しました。

- 高感度なオンラインICP分析法の原理を確立しました。

連続分離精製技術の開発

反応で生成する目的物質を分離します。

- 抽出分離や膜分離、コンパクト横型蒸留塔などの分離精製の基盤技術の開発を行いました。

- モジュールの試作や複数のモジュールの連結について検討しました。

合成プロセス設計技術の開発

PI(プロセスインフォマティクス)で設計期間を大幅に短縮します。

- 合成プロセス設計技術の要素開発(合成経路設計・デジタルスクリーニング)を開発しました。

開発事例

一相系反応用モジュール(8g/h)で小型反応器(0.2g/h)と同じ反応成績を達成し、反応器内の温度の均一化に成功しました。

一相系反応器

参考リンク

- 2023年度 事業原簿 2023年度版

- 「機能性化学品の連続精密生産プロセス技術の開発」事業原簿【公開】

- 2022年度 機能性化学品の連続精密生産プロセス技術の開発 中間成果報告会

- 「機能性化学品の連続精密生産プロセス技術の開発(フロー合成PJ)中間成果報告会」プログラム・講演資料集

- 2021年度 中間評価報告書

- 機能性化学品の連続精密生産プロセス技術の開発

- 2018年度 NEDO技術戦略研究センターレポート TSC Foresight Vol.31

- 機能性化学品製造プロセス分野の技術戦略策定に向けて

基本情報

| 事業期間・予算額 | 事業期間:2019年度~2025年度、予算額:10.1億円(2025年度) |

|---|---|

| 技術・事業分野 | 材料・製造 |

| プロジェクトコード | P19004 |

| 担当部署 | バイオ・材料部 (TEL:044-520-5220) |

詳細資料

- 基本計画(311KB)

- 実施方針:2025年度版(539KB)

- 実施方針:2024年度版(449KB)

- 実施方針:2023年度版(544KB)

- 実施方針:2022年度版(465KB)

- 実施方針:2021年度版(432KB)

- 実施方針:2020年度版(495KB)

- 実施方針:2019年度版(428KB)

最終更新日:2025年5月30日