ドライ方式水素ガスタービンで、窒素酸化物の大幅削減と水素・天然ガス混合燃料を用いた実証運転に成功

―ドライ方式水素ガスタービンの社会実装促進に貢献―

2022年9月29日

NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)

川崎重工業株式会社

NEDOの「水素社会構築技術開発事業」において、川崎重工業株式会社(以下、川崎重工)は、神戸市ポートアイランドの水素CGS(コージェネレーションシステム)実証プラントで、ドライ方式燃焼器を用いた水素ガスタービンの窒素酸化物(NOx)排出量について、大気汚染防止法の規制値の半分である35ppm以下を達成しました。これは、2020年に本事業で川崎重工が達成した70ppmを半減させる成果です。また、水素・天然ガスの混合燃料に対して幅広い混合率での運転を実現する技術を開発し、その実証運転に成功しました。

これにより、ドライ方式水素ガスタービンの社会実装促進に貢献する技術を確立しました。

図1 今回実証に成功した、水素CGS実証プラント

1.背景

水素は、ガスタービンによる発電や燃料電池自動車などさまざまな用途での利用が可能で、エネルギーとして利用する際に二酸化炭素(CO2)を排出しない特性があるため、究極のクリーンエネルギーとして将来の中心的な役割を担うことが期待されています。一方で、ガスタービンの燃焼時には他の内燃機関と同様にNOxが発生しますが、一部の地域では大気汚染防止法よりも厳しい規制値が設けられています。そのため水素ガスタービンにおいてもNOx排出量低減技術は、脱硝装置を設けずに水素ガスタービンを導入できる地域を拡大させるうえで大変有効な技術です。また、水素・天然ガスの混合燃料への対応は、将来的に水素が大量導入されるまでの過渡期において、天然ガスも有効活用しながら水素ガスタービンを普及させることに役立つ技術となります。しかし、これらを実現するにはNOx排出量の低減と混焼範囲の拡大を両立させるバーナー形状とその構成の最適化が大きな課題でした。

このような背景の下、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)は「水素社会構築技術開発事業※1」(以下、本事業)で、本格的な水素サプライチェーンの構築に向けた研究開発などに取り組んでおり、その一環として、川崎重工は水素ガスタービンに関する技術開発に取り組んでいます。2020年には、本事業の「ドライ低NOx水素専焼ガスタービン技術開発・実証事業」(2019年度~2020年度)で、マイクロミックス燃焼技術※2を水素ガスタービンの燃焼器に適用し、ドライ方式※3により水素専焼(水素100%燃料)運転をする技術実証試験に世界で初めて成功しました。この試験では、2018年に実証を完了し既に実用化しているウェット方式※4に比べて発電効率を約1ポイント向上させるとともに、NOx排出量も大気汚染防止法の規制値(70ppm:O2=16%換算値)以下とすることに成功しました。これにより、ドライ方式による水素専焼ガスタービンの基盤技術を確立しました。そして現在川崎重工は、本事業の「水素CGS※5の地域モデル確立に向けた技術開発・研究」(2021年度~2022年度。以下、本実証)において、神戸市ポートアイランドの実証プラントでドライ方式水素燃焼器の改良に取り組んでいます。

2.今回の成果

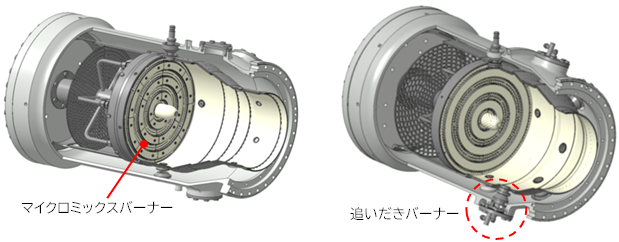

水素ガスタービンにおけるNOx排出量低減技術を確立するため、2020年に開発したマイクロミックス燃焼技術を適用したドライ方式燃焼器に、さらなる改良を行いました。初期設計のマイクロミックスバーナーの燃料噴射孔形状を変更するとともに、同じく川崎重工の独自技術である追いだきバーナー※6を併用することで、NOx低減と水素・天然ガス混合燃料への対応を実現することに成功しました。

-

図2 マイクロミックス燃焼器(左:2020年)とマイクロミックス+追いだき燃焼器(右:2022年)

本実証では、これらの改良を適用したドライ方式燃焼器を神戸市ポートアイランドの実証プラントへ搭載し、性能検証を行うための運転試験を実施しました。その結果、NOx排出量については無負荷から定格負荷※7の全ての運転範囲において、大気汚染防止法の規制値の半分となる35ppm(O2=16%換算値)以下を達成しました。これは脱硝装置を設置せずにNOx規制値をクリアできる地域をより拡大することが狙いです。

また、水素・天然ガスの混合燃料に対しては、水素の混合率を20cal%(50vol%)※8まで低下させた運転に成功し、水素混焼から専焼まで広い範囲にわたっての運転を実現しました。マイクロミックス燃焼技術は水素燃焼の特性に合わせて開発したことから、初期設計の燃焼器では水素専焼は可能でしたが、水素・天然ガス混合燃料への対応が困難という課題がありました。今回の改良によりその課題を克服し、混焼範囲を拡大できたことは技術的に大きな成果です。

これにより、ドライ方式水素ガスタービンにおけるNOx排出量の低減と混焼範囲の拡大に対する技術を確立し、社会実装の促進に対しても大きく貢献できるものと期待されます。

-

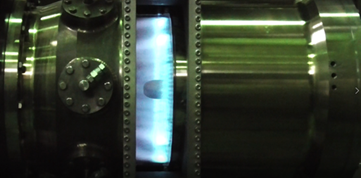

図3 マイクロミックスバーナーを用いた水素・天然ガス混合燃料の燃焼試験(燃焼器要素試験)

3.今後の予定

川崎重工は本実証において、「マイクロミックス+追いだき燃焼器」の製品化に向けてさらに検証を進めていくとともに、2022年度末までに本開発成果を適用した水素ガスタービンによる熱電供給の実証を行う予定です。

【注釈】

- ※1 水素社会構築技術開発事業

- 事業名:水素社会構築技術開発事業

- 事業期間:2014年度~2025年度

- 事業概要:

水素社会構築技術開発事業

水素社会構築技術開発事業 - ※2 マイクロミックス燃焼技術

- 小さな噴射孔(直径1mm以下)から燃料を小分けに噴射し、多数の微小火炎にて燃料を燃焼させる方式です。

- ※3 ドライ方式

- NOx低減用の水噴射を使わない燃焼方式です。水噴射を使わない分、発電効率を向上させることができますが、燃焼安定性が課題です。川崎重工は2020年に、世界初となるドライ方式での水素専焼運転に成功しました。

(参考)NEDOリリース(2020年7月21日)「世界初、ドライ低NOx水素専焼ガスタービンの技術実証試験に成功」

(参考)NEDOリリース(2020年7月21日)「世界初、ドライ低NOx水素専焼ガスタービンの技術実証試験に成功」 - ※4 ウェット方式

- NOx低減のために水噴射(あるいは蒸気噴射)を行う方法です。燃焼安定性に優れ混焼への対応も容易ですが、水分が燃焼エネルギーの一部を吸収するため効率の向上が課題です。

- ※5 CGS

- コージェネレーションシステム(Co-generation System)のことです。

- 電気と熱の両方を同時に供給することができるエネルギーシステムです。

- ※6 追いだきバーナー

- 燃料の一部を分割し、燃焼器の途中から追加的に噴射して燃焼させるバーナーのことです。

- ※7 定格負荷

- 吸気温度15℃における定格出力1710kWでの運転状態のことです。

- ※8 20cal%(50vol%)

- 「cal%」とは、発生熱量比で水素が20%混合されていることです。

- 「vol%」とは、燃料ガスの体積比で水素が50%混合されていることです。

4.問い合わせ先

(本ニュースリリースの内容についての問い合わせ先)

NEDO スマートコミュニティ・エネルギーシステム部

担当:小出、菖蒲 TEL:044-520-5261

川崎重工業株式会社 コーポレートコミュニケーション総括部PR部

E-mail:kawasaki-press[*]khi.co.jp

(その他NEDO事業についての一般的な問い合わせ先)

NEDO 広報部 担当:橋本、坂本、鈴木、根本

TEL:044-520-5151 E-mail:nedo_press[*]ml.nedo.go.jp

- E-mailは上記アドレスの[*]を@に変えて使用してください。

- 新聞、TVなどで弊機構の名称をご紹介いただく際は、“NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)”または“NEDO”のご使用をお願いいたします。

関連ページ

- 関連情報

- 水素社会構築技術開発事業【事業紹介】

- 燃料電池・水素

- 同分野のニュースリリースを探す

- 同分野の公募を探す

- 同分野のイベントを探す