生産性の持続的向上と人の負担軽減を両立するデジタルツインを開発

―工場部品供給における人とロボットの協働作業で生産性の10~15%向上と人の負担の約10%軽減を実証―

2023年1月31日

NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)

国立研究開発法人産業技術総合研究所

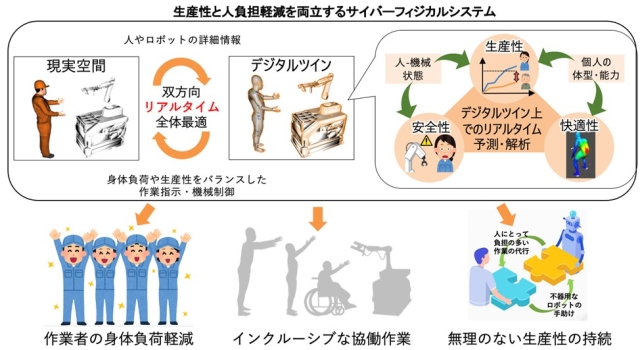

NEDOの「人と共に進化する次世代人工知能に関する技術開発事業」で産業技術総合研究所は、生産性の持続的向上と人の負担軽減を両立するデジタルツインを開発しました。

本技術は、仮想空間に現実世界で観測した人とロボットが同じ環境で作業をする状態を反映し、作業者の全身の動きや身体負荷、人とロボットの安全状態をリアルタイムで分析することで、人の作業負荷をロボットが理解します。また、本技術を活用したサイバーフィジカルシステムにより、安全かつ効率的な生産を人とロボットが協調して行えます。トヨタ自動車(株)の協力による模擬生産工場(産総研臨海副都心センター)での部品供給作業の実証試験では、従来に比べて、生産性が最大15%向上し、人の負担は約10%軽減することを確認しました。

今後は、幅広い実用化に向けて、センサー系の簡素化による低コスト化や協働ロボットの作業能力の向上、安全規格認証を進めます。これらの取り組みにより、生産年齢人口の減少が世界の中でも急速に進む日本から、労働力不足に対応する新たな就労モデルの発信を目指します。

1.概要

日本は世界の中で最も急速に少子高齢化が進む国の一つとされており、総務省情報通信白書「我が国の労働力人口における課題」によると、今後長期にわたり生産年齢人口の減少が継続する見通しです。生産現場では、若年労働者や熟練労働者の確保がますます困難になる一方、あらゆる作業を完全に自動化することも課題が多く、実現には至っていません。作業経験の乏しい方や障がいのある方など、多様な人々の就労により生産性を持続していく社会の到来が予想されます。多様性を包摂しつつ、どのように生産性を持続的に向上していくかが課題です。そのため、新たな就労モデルの提唱が求められています。

NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)の「人と共に進化する次世代人工知能に関する技術開発事業※1」において、国立研究開発法人産業技術総合研究所(産総研)インダストリアルCPS研究センターと人工知能研究センターは、生産性の持続的向上と人の負担軽減を両立するデジタルツイン※2を開発しました。また、本事業の協力企業であるトヨタ自動車株式会社との共同研究では、人とロボットがリアルタイムで相互扶助しながら生産性を持続するデジタルツインの実証に取り組みました。

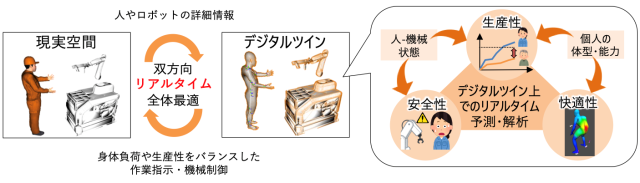

開発したデジタルツインは、現実世界で人とロボットが同じ環境で作業をする状態を観測し、作業者の全身の動きや身体負荷、人とロボットの安全状態を仮想空間でリアルタイムに分析します。このデジタルツインを活用したサイバーフィジカルシステム※3では、作業者それぞれのスキルや身体的な違いを考慮しながら、ロボットが作業負担を代替して人をサポートします。逆にロボットが苦手とする器用さが求められる作業を人がサポートすることで、人とロボットの相互扶助により、生産性の持続的向上と人の負担軽減の両方が期待できる作業環境の構築を目指しました(図2)。

製造業は労働人口減少の影響を強く受ける労働集約型産業の一つです。そこで、製品組み立て工場の部品供給という実際の作業を通して、トヨタ自動車(株)と共に実証試験を行いました。人とロボットが環境を共有して自動車部品の取り出し作業を行う中で、ロボットが作業者の負担になる作業を優先的に代行しながら、手分けして作業を進めた結果、生産性(同じ作業者が作業完了に要する時間)を10~15%向上させ、人の負担(作業姿勢により腰と肩にかかる関節トルクの推定量)を約10%軽減することに成功しました。

-

図2 少子高齢化社会における人と機械の関係性

図2 少子高齢化社会における人と機械の関係性

2.今回の成果

(1)デジタルツインの開発

開発したデジタルツインを活用したサイバーフィジカルシステム(図3)は、人とロボットそれぞれの身体や作業状態をリアルタイムに計測し、仮想空間内のデジタルヒューマン※4やロボットモデルも瞬時に更新できることが特徴です。デジタルヒューマンを用いた力学的解析により、作業中の人の身体負荷について、従来は難しかった瞬時の推定を実現しました。また、人の安全を確保するため、ロボットとの間の適切な距離の逐次計算も可能です。人の計測では、視覚と動きに関する異種センサーの組み合わせによる二重系を構築することで信頼性を高めています。さらに、デジタルツイン上では生産計画に対し、人またはロボットのどちらかの作業が遅れた場合、人の身体負荷の少ない方法で作業分担を見直す計画を立案※5します。これにより、作業者ごとのスキルや身体的な違いを考慮して、作業者の身体負荷を軽減しながら生産性を持続する協調作業を実現しました。

本デジタルツインによる人の作業のリアルタイムでの理解および人とロボットの相互扶助を実現する生産計画の立案により、ロボットが個人に合わせて作業を代替する頻度を増やします。このような取り組みにより、人々の働きやすさと生産性の維持・向上を両立する生産環境を実現します。

-

図3 今回の成果を活用したサイバーフィジカルシステムのイメージ

(2)模擬工場での実証試験

本研究の実証事例として、トヨタ自動車(株)の自動車生産工場における実際の部品供給作業を再現できる模擬生産工場を産総研(臨海副都心センター)に構築し、工場内の作業環境をデジタルツイン化しました(図4)。人とロボット(モバイルマニピュレーター※6)が同じ環境を共有しながら、それぞれ部品取り出し作業(ピッキング)をすることで、作業者の負担を減らしながら生産性を向上させることを目指しました。

ピッキングでは、ロボットが人のようにサイズや形状の大きく異なる多品種部品を確実に取り扱うことが困難でした。そのため、本開発では、ロボットのピッキングに電磁吸着ハンドを採用することで、電磁吸着における物理モデルを考慮した独自のピッキング手法を考案し、一般的なハンドでは扱いにくいさまざまな部品のピッキングを実現しました。これにより、ロボットが取り扱える部品の種類を拡大させることができます。

また、デジタルツイン上で人やロボットの作業をリアルタイムで把握し、万が一、人やロボットの作業が遅れた場合、人の身体負荷が少なく、かつ、できるだけ生産効率を落とさないようロボットから人、あるいは人からロボットに作業を交代する生産計画を迅速に再構築できるようになりました。例えば、人の作業が遅れた部分に対しては、ロボットのピッキング対象が広がったことで、人より若干作業効率が落ちたとしてもロボットが代替可能となります。また、ロボットの作業が遅れた部分のうち、人の身体負荷が発生しにくいピッキングを優先して人に割り当てます。このようにすることで、単に人の作業をロボットが助けるだけではなく、人もロボットの作業を助けるという、双方の強みを生かした人とロボットの相互扶助が可能となります。

実証試験では、予測・解析された生産性の向上と人の作業負荷の軽減が両立するように、人とロボットが計画に従って作業を実行しました。その結果、生産性(同じ作業者が作業完了に要する時間)が10~15%向上し、作業者の作業負荷(作業姿勢により腰と肩にかかる関節トルクの推定量)は約10%軽減することが確認されました。従来、生産性の向上と人の作業負担の軽減は相反する関係とされてきましたが、これらを同時に改善できることを実証しました。本デジタルツインの検証により協働環境のデザインを分析すること、およびロボットの作業能力を向上させる技術の研究開発により、人の作業負荷の軽減と作業効率、生産性のさらなる向上が期待できます。

-

](/content/100956091.jpg) 図4 実工場作業のデジタルツイン化[トヨタ自動車(株)協力]

図4 実工場作業のデジタルツイン化[トヨタ自動車(株)協力]

3.今後の予定

本事業では、幅広い実用化に向けて、センサー系の簡素化による低コスト化や協働ロボットの作業能力の向上、安全規格認証を進めます。

今回は人とロボットが同じ環境を共有する事例で検証を行いましたが、本デジタルツインは、人が遠隔介入する業務や人が複数存在するサービス業など、多様な就労環境にも応用が可能です。こうした就労環境への適用に向けて、連携先を広く募集し共同で検証を進めていきます。

さらに、今回実証を行った産総研臨海副都心センターや連携先の実就労環境で本事業の検証を行います。また、障がいのある方が働きやすく、多様性を認め合う社会の実現に向けた基盤の検証も検討します。

これらの取り組みにより、労働力不足への対応や業務の効率化を実現した新たな就労モデルの発信を目指し、研究・社会実装を進めていきます。

【注釈】

- ※1 人と共に進化する次世代人工知能に関する技術開発事業

-

- 事業名:人と共に進化する次世代人工知能に関する技術開発事業/実世界に埋め込まれる人間中心の人工知能技術の研究開発

- 事業期間:2020年度~2024年度

- 事業概要:

人と共に進化する次世代人工知能に関する技術開発事業

人と共に進化する次世代人工知能に関する技術開発事業

- ※2 デジタルツイン

- 現実とそのシミュレーションの1対1のペアのことを指します。本提案では作業環境や人間、機械といった多様な要素をデジタルツイン化しています。

- ※3 サイバーフィジカルシステム

- デジタルツインをはじめとした技術を活用し、実世界にある多様な情報を収集して仮想空間上に取り込み、分析を行います。 この分析で得られた新たな知見を実世界にフィードバックすることで、実世界にあるさまざまな課題の解決を図る一連のシステムのことを指します。

- ※4 デジタルヒューマン

- シミュレーション空間に再現された人間のことを指します。本提案では、筋骨格情報を持つ人体モデルが、人間の詳細な動きや身体への負荷を再現することができます。

- ※5 身体負荷の少ない方法で作業分担を見直す計画を立案

- Sensors, Volume 21, Issue24, (December 2021)で論文を発表しました。採択された論文情報は下記のとおりです。

- 論文:Digital Twin-Driven Human Robot Collaboration Using a Digital Human

- 著者:Maruyama, T.; Ueshiba, T.; Tada, M.; Toda, H.; Endo, Y.; Domae, Y.; Nakabo, Y.; Mori, T.; Suita, K.

Digital Twin-Driven Human Robot Collaboration Using a Digital Human

Digital Twin-Driven Human Robot Collaboration Using a Digital Human

- ※6 モバイルマニピュレーター

- 移動台車(モバイル)の上部にロボットアーム(マニピュレーター)が搭載されたロボットのことを指します。移動しながら物体操作が可能で、物品の取り出し・搬送・陳列などに応用ができます。

- ※7 MoCap

- モーションキャプチャー(Motion Capture)の略称です。実世界の人やモノの動きをデジタル化して記録する技術です。

- ※8 エルゴノミクス性評価

- 人間工学性能評価のことを指します。人にかかる負荷を評価することで、人と機械の最適な関係づくりを目指します。評価結果をシステム設計などに応用して、生産性や効率、安全性、快適性の向上につなげます。

4.問い合わせ先

(本ニュースリリースの内容についての問い合わせ先)

NEDO ロボット・AI部 担当:芝田、諏訪 TEL:044-520-5241

産総研 インダストリアルCPS研究センター オートメーション研究チーム チーム長:堂前

TEL:029-862-6367

広報部 E-mail:hodo-ml[*]aist.go.jp

(その他NEDO事業についての一般的な問い合わせ先)

NEDO 広報部 担当:根本、坂本、橋本、鈴木、黒川

TEL:044-520-5151 E-mail:nedo_press[*]ml.nedo.go.jp

E-mailは上記アドレスの[*]を@に変えて使用してください。

- 新聞、TVなどで弊機構の名称をご紹介いただく際は、“NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)”または“NEDO”のご使用をお願いいたします。

関連ページ

- ロボット・AI

- 同分野のニュースリリースを探す

- 同分野の公募を探す

- 同分野のイベントを探す