低温の廃熱をいつでもどこでも有効活用!吸着材ハスクレイを利用した蓄熱システム

省エネルギー戦略的省エネルギー技術革新プログラム

高砂熱学工業株式会社、国立研究開発法人産業技術総合研究所

(実施体制:高砂熱学工業株式会社 石原産業株式会社 東京電力エナジーパートナー株式会社 森松工業株式会社 日野自動車株式会社 国立研究開発法人産業技術総合研究所)

Sep. 2024

- INTRODUCTION 概要

- BEGINNING 開発への道

- BREAKTHROUGH プロジェクトの突破口

- FOR THE FUTURE 開発のいま、そして未来

- FACE 開発者の横顔

- なるほど基礎知識

- NEDOの役割

INTRODUCTION 概要

地球温暖化対策が喫緊の課題となる中、未利用エネルギーの活用は持続可能な社会実現の鍵を握っています。その中でも、工場などから排出される100℃程度の低温廃熱は、その有効活用が難しいとされてきました。この課題を解決すべく、高砂熱学工業株式会社(以下、高砂熱学)と国立研究開発法人産業技術総合研究所(以下、産総研)を中心とした5社・1法人の研究開発チームによって開発されたのが、新たな吸着材「ハスクレイ」を用いた画期的な蓄熱システムです。NEDOプロジェクトを通し、低温廃熱を「いつでも」「どこでも」利用可能にする道が開かれようとしています。

BEGINNING 開発への道

中低温廃熱利用は日本産業界全体の課題

排熱とは工場や発電所などから排出する熱であり、廃熱とはそのうち熱回収されず捨てられている熱です。廃熱利用は、捨てられている廃熱を有効活用する取り組みで、廃熱を回収し、エネルギーとして再利用することで省エネルギー化につながります。また、利用に際して物質燃焼が必要ないためCO2排出量の削減に貢献でき、工場や事業所のエネルギーコスト削減につながります。さらに、未利用エネルギーの有効活用により、エネルギー効率を向上させることができます。

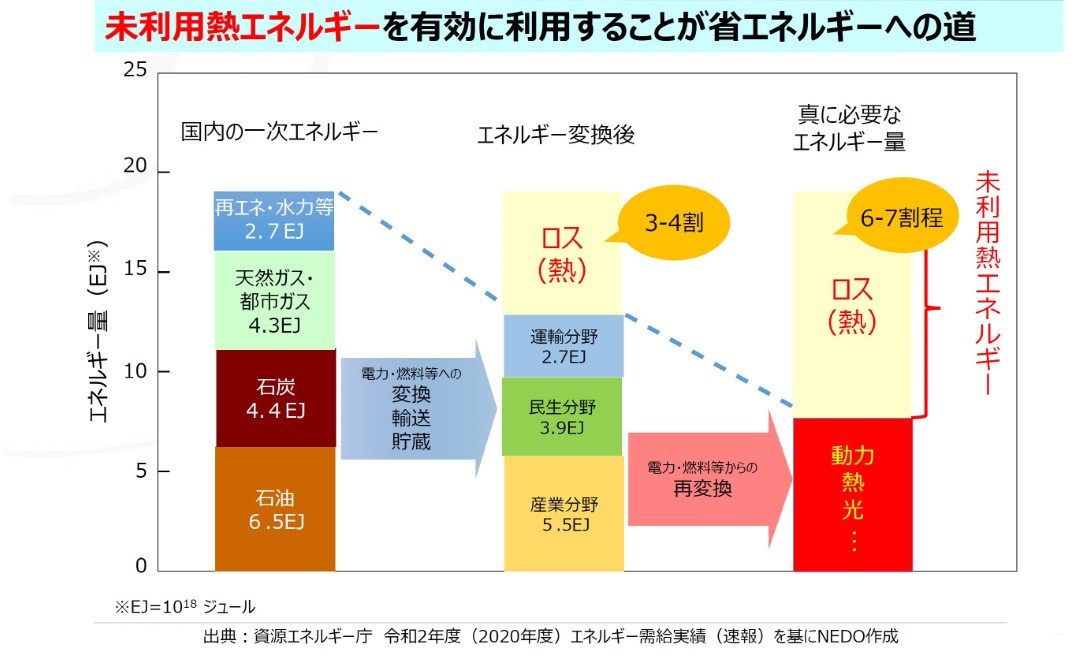

2020年度の資源エネルギー庁の資料によれば、国内の一次エネルギー(石油、天然ガス、石炭、水力など、自然から直接採取できるエネルギー)が二次エネルギー(転換・加工することで得られる電力、都市ガス、ガソリンや灯油など)に変換される際に熱ロスとして失われるエネルギーは3~4割。さらに、電力や燃料などからの再変換で失われる未利用熱エネルギーは6~7割にも上ると報告されています。(図1)

図1 日本におけるエネルギーロスの現状

図1 日本におけるエネルギーロスの現状

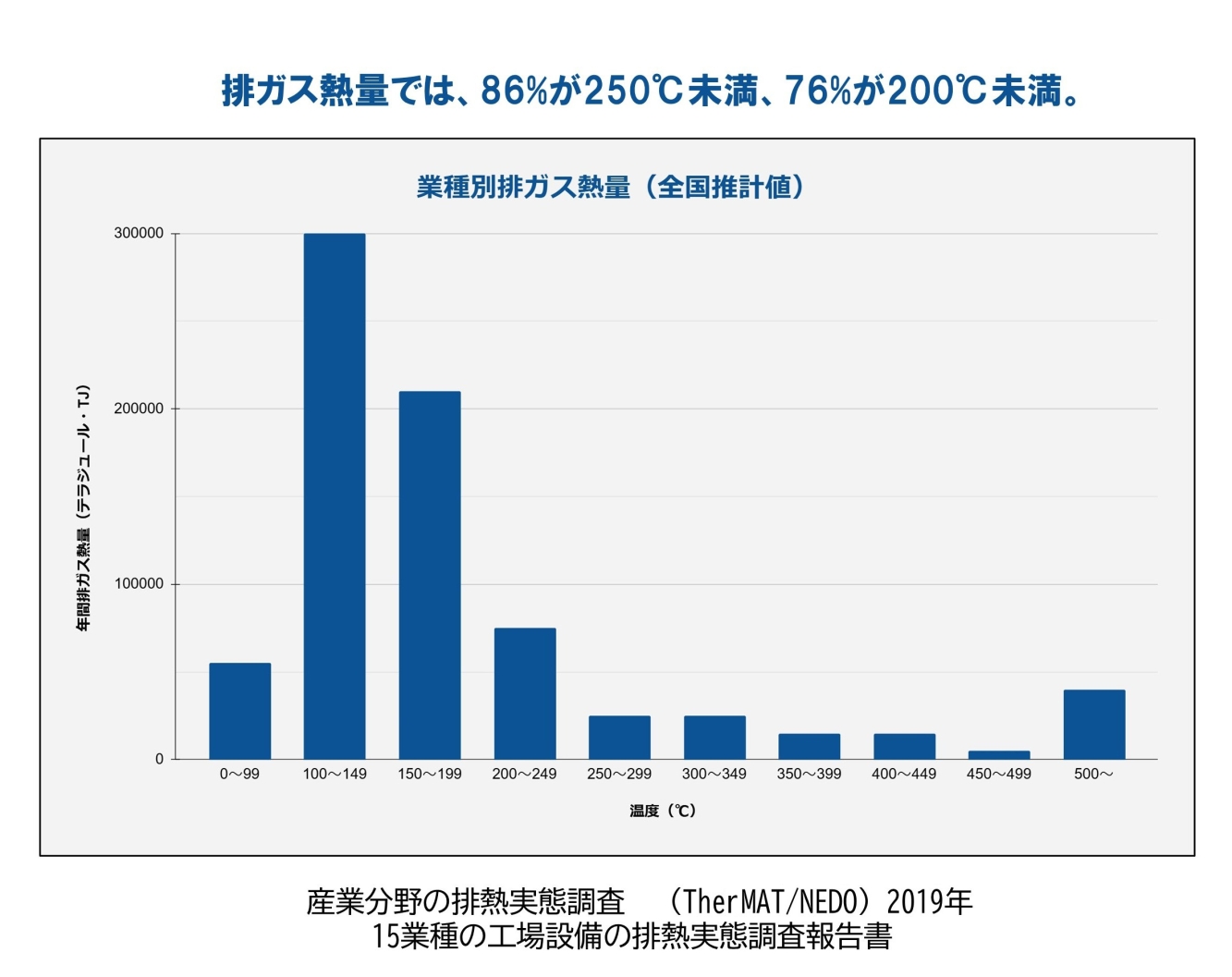

また、2019年のTherMAT(未利用熱エネルギー革新的活用技術研究組合)とNEDOの共同調査による「産業分野の排熱実態調査」では、排ガス熱量では、86%が250℃未満、76%が200℃未満であるとの報告もなされています。(図2)

図2 未利用熱の実態

図2 未利用熱の実態

廃熱を利用するうえでは熱需要との時間的・空間的なギャップという問題もあります。工場など廃熱が発生する場所と、その熱を利用したいと考える施設などの場所が物理的に離れている場合、熱輸送がとても難しくなります。

熱輸送方法として、蒸気や温水を直接パイプラインで輸送する方法がありますが、この方式で再利用できるのは概ね廃熱発生地から500m以内の範囲に限られます。この方法は長距離になるほどパイプライン敷設やメンテナンスにかかるコストが上がってしまい、輸送時間が長くなるほど輸送中のエネルギーロスが大きくなるため、長距離の輸送には適していません。

もうひとつの熱輸送方法としては、蓄熱材による輸送という方法もあります。蓄熱材と呼ばれる物質に熱を蓄え、その蓄熱材を物理的に輸送し、輸送先で放熱させることで熱を移動させる方法です。蓄熱材による熱輸送は、遠距離への熱輸送が可能になる、熱の需要と供給のタイミングのずれにも対応できるといったメリットがあります。しかし、従来技術による蓄熱材熱輸送では、貯蔵熱量(蓄熱密度)が低い、輸送中の熱損失がある、蓄熱利用の用途が氷を溶かすような用途に限定されるといった課題がありました。

こうした状況を改善するため、中低温廃熱の有効利用技術の開発や導入は日本産業界全体の課題となっています。

高砂熱学の廃熱利用技術開発への取り組み

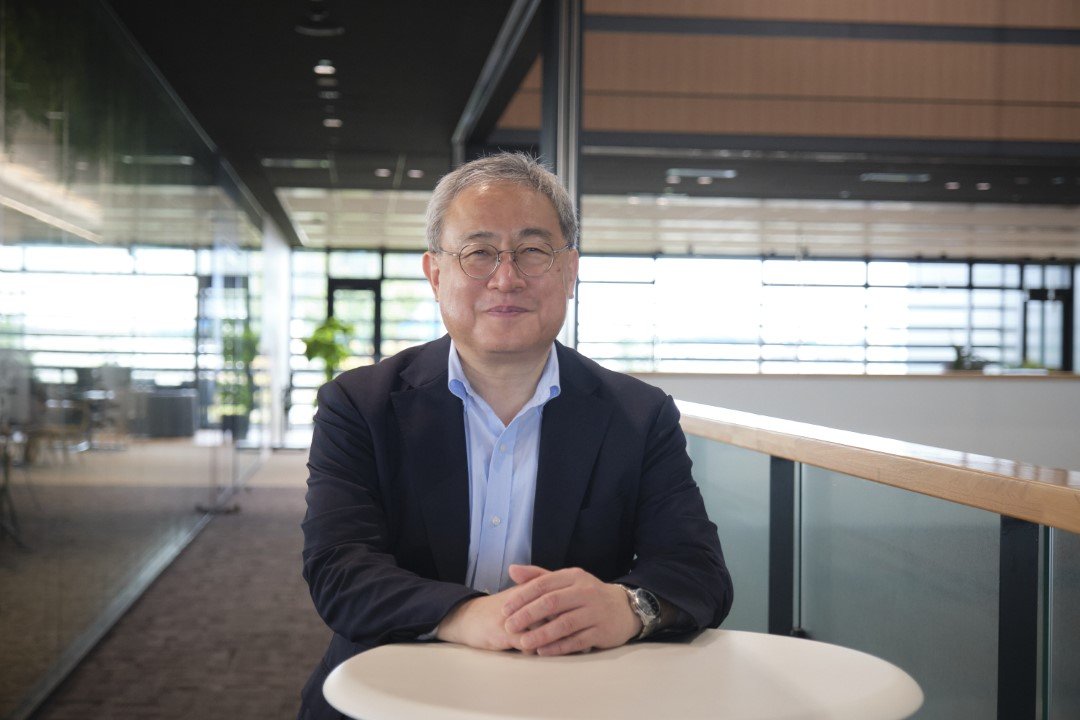

こうした廃熱利用の課題に取り組んできたのが、高砂熱学です。(写真1)高砂熱学は、空調設備業界でトップクラスの技術力を持つ、日本を代表する空調設備工事会社です。1923年に創立され、2023年11月に創立100周年を迎えました。空調関連の中核事業以外にも、熱のスペシャリストとして、様々な環境ソリューションを通じて脱炭素社会の実現に貢献することを目指しています。

写真1 高砂熱学イノベーションセンター

写真1 高砂熱学イノベーションセンター

その一環として、同社が開発に取り組んだのが、100℃以下の低温廃熱を利用可能な吸着材「ハスクレイ」を利用した、オフライン熱輸送システムです。

「ハスクレイ」の誕生

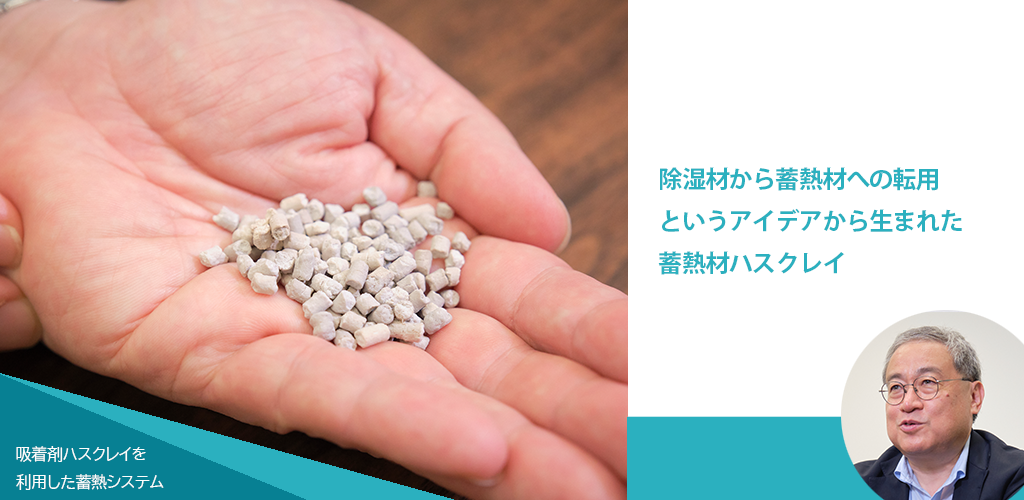

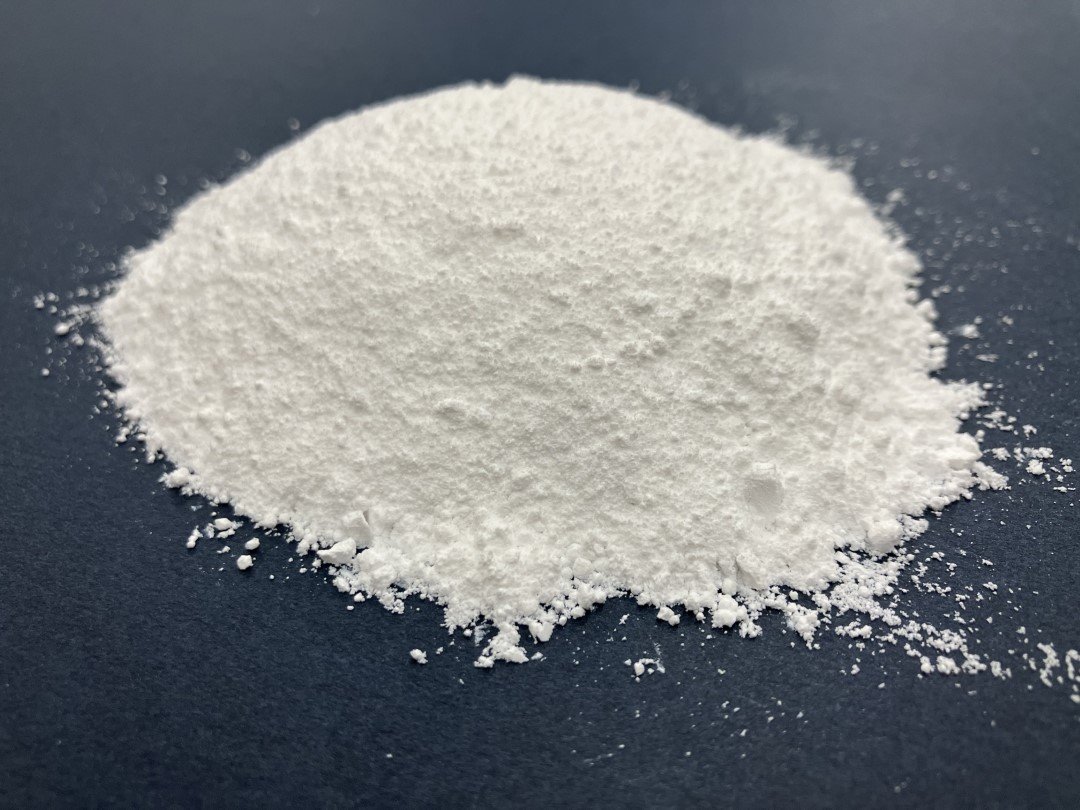

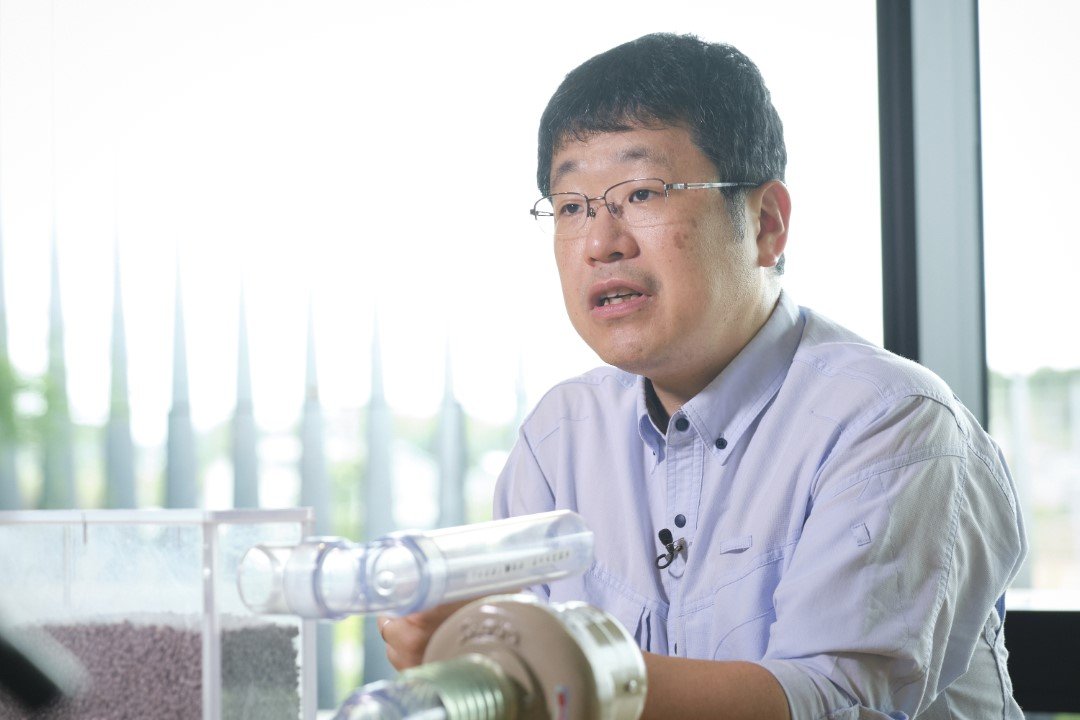

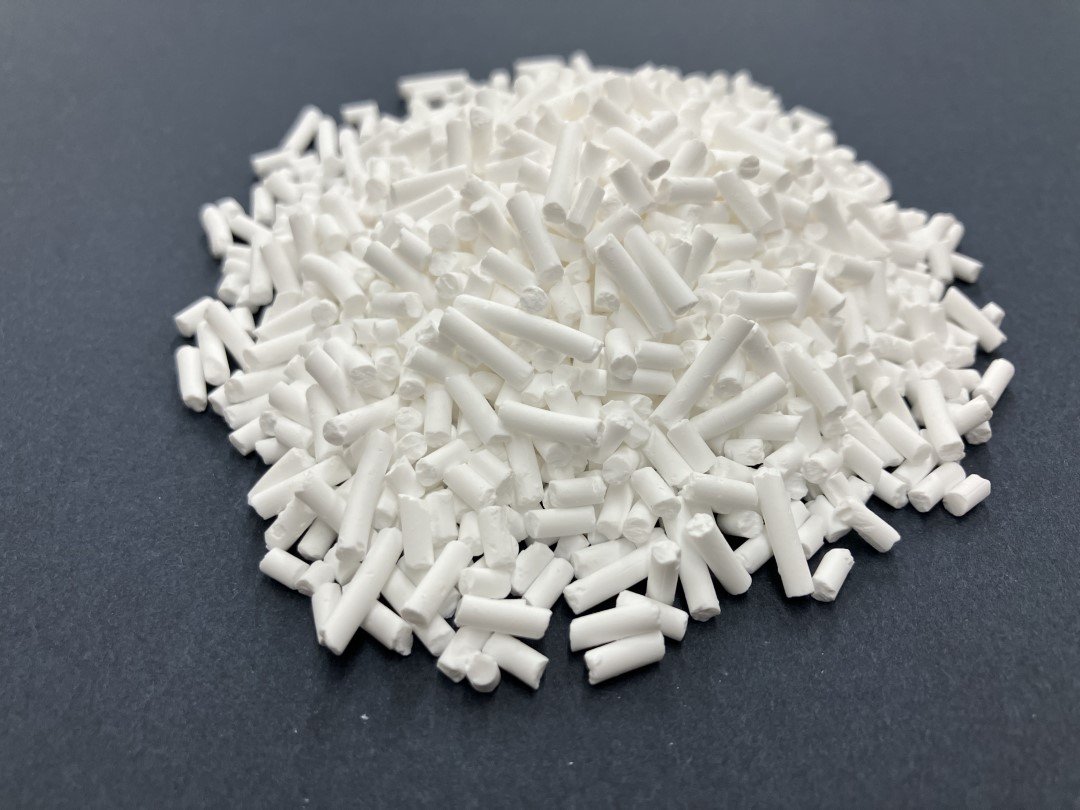

ハスクレイは、2008年に産総研の鈴木正哉さんによって開発された、ケイ素、アルミニウム、酸素などで構成される粘土系の複合体からなる無機系吸着材です。(写真2)

写真2 無機系吸着材ハスクレイ

写真2 無機系吸着材ハスクレイ

空調・除湿の吸湿部材として使える材料を探していた鈴木さんは、吸湿材として広く流通しているシリカゲルと、さらに除湿力が高く高品質ではあるものの高価なゼオライトの中間に位置する物質を開発できないかと研究を重ねていました。多様な物質を検討しては合成・評価を繰り返し、2年の歳月をかけて作り出したのが、低コストで合成できる、ケイ酸水溶液とアルミニウム水溶液によって形成される10 nmほどの粒状体でした。

非晶質アルミニウムケイ酸塩(HAS:Hydroxyl Aluminum Silicate)と低結晶性粘土(Clay)からなる「ハスクレイ」と名付けられたこの物質は、ナノサイズの穴を持ち、低温で乾燥し、水分の吸着量が多いという特長と、水蒸気を吸着して発熱するという特性があります。また、どんなに水分を吸っても、60~80℃という低温で温めるだけで大部分の水分が放出され、繰り返し使うことが可能です。

吸着材を除湿目的から蓄熱目的へ転用するというアイデア

もともとは空調・除湿の吸着材として研究開発されてきたハスクレイでしたが、高砂熱学では、低温で乾燥し水蒸気によって発熱するという性質に着目。これを廃熱利用に応用できないかという発想の転換によって、ハスクレイにまったく新しい利用用途が見出されることになりました。こうしてスタートしたのが、ハスクレイを蓄熱材として利用した吸着材蓄熱システムの開発プロジェクトです。

「元々は除湿という目的で開発したもので、それを元に熱輸送に利用するということは全く考えたことがなく、ほんとにびっくりしました」(鈴木さん:写真3)

写真3 ハスクレイを開発した産総研の鈴木正哉さん

写真3 ハスクレイを開発した産総研の鈴木正哉さん

NEDOプロジェクトへの参画、動き出す実用化への道

ハスクレイの熱利用事業の可能性を探るなかで、産総研の鈴木さんが中心となってNEDOのプロジェクトに応募することを決めました。

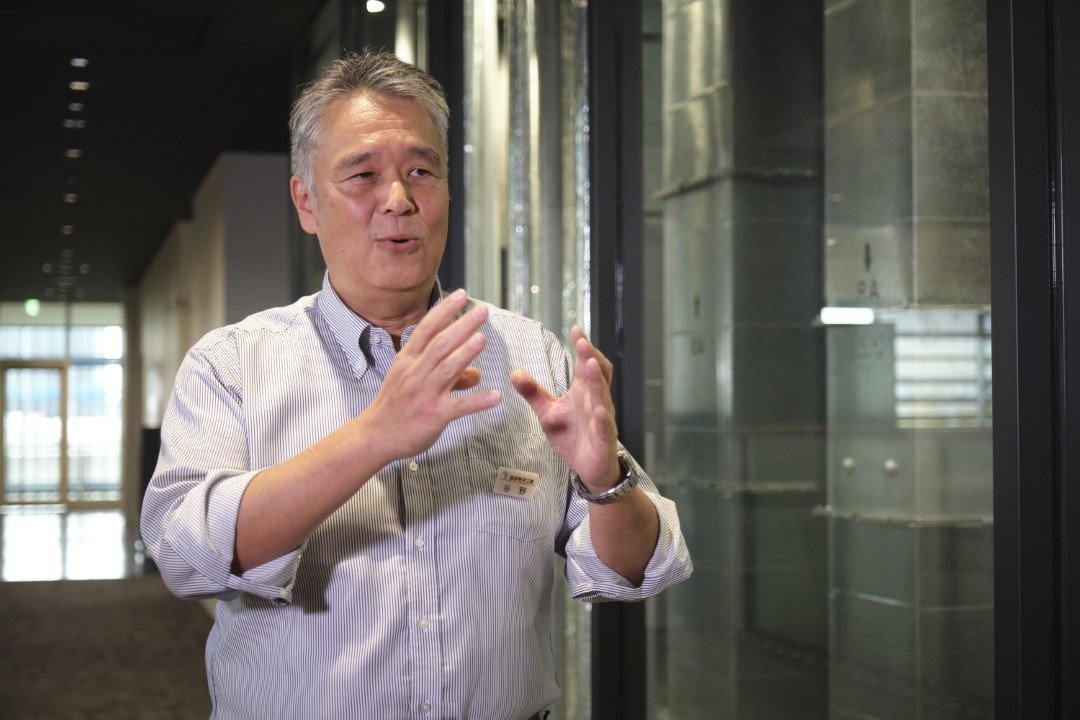

NEDOプロジェクトへの参画にあたり、その体制づくりに苦心したと語ってくれたのは、高砂熱学で技術開発責任者としてプロジェクトリーダーを務めた谷野正幸さん(写真4)です。

「NEDOプロジェクトの応募・検討を先導したのは産総研でしたが、このプロジェクトには高砂熱学と産総研のほかにも複数の企業が参加されていましたので、プロジェクト自体の主導は高砂熱学でという話になり、そのための社内説明に苦労し、ずいぶん時間を費やしました」(谷野さん)

写真4 チームメンバーからは、「まさにボスという存在」と慕われるプロジェクトリーダーの谷野正幸さん

写真4 チームメンバーからは、「まさにボスという存在」と慕われるプロジェクトリーダーの谷野正幸さん

こうして、NEDOプロジェクトである戦略的省エネルギー技術革新プログラムの「低温廃熱利用を目的としたハスクレイ蓄熱材及び高密度蓄熱システムの開発」(実施期間:2018年7月~2020年2月)に採択され、実用化に向けてのプロジェクトが本格的に動き始めました。

BREAKTHROUGH プロジェクトの突破口

材料開発とシステム開発の2輪で行われたプロジェクト

このNEDOプロジェクトでは、産総研が中心となって材料開発を、高砂熱学がシステム開発を主導することとし、大きく2つの最終目標が設けられました。

1つ目は「投資回収期間の短縮」。2つ目は、システムの実施設計・製作手法を確立することです。

ハスクレイをさらに改良、蓄熱密度を従来の潜熱蓄熱材の2倍以上に

産総研の担当する材料開発面での課題は、嵩(かさ)密度の向上と大量生産でした。

嵩密度とは、一定容積の容器に粉体を目一杯充填し、その内容積を体積としたときの密度のことです。改良前のハスクレイ粉体(写真5)は嵩密度が小さく、造粒体にした際に限られた容積に貯蔵できる熱量が限られてしまうという弱点がありました。 例えば、特定の容器にハスクレイを充填する際、嵩密度が低いと、実際に貯蔵できるハスクレイの量が少なくなり、結果として貯蔵できる熱量も少なくなってしまいます。

写真5 粉体状のハスクレイ(資料提供:国立研究開発法人産業技術総合研究所)

写真5 粉体状のハスクレイ(資料提供:国立研究開発法人産業技術総合研究所)

従来のハスクレイは、粉体と言われる粉末状の材料でした。粉体のハスクレイは水蒸気の吸脱着(蓄放熱)性能は優れていますが、合成時に180℃以上の高温条件が必要であり、高温合成時の圧力に耐える特殊容器を用いることなどが製造における高コスト化の要因となっていました。また、粉状の材料だったので、送風すると飛散しまうという問題がありました。改良型ハスクレイでは、非晶質アルミニウムケイ酸塩(ハスクレイ前駆体)を基に、100℃以下での合成が可能となる製造工程を構築すると同時に、材料組成の改良や造粒条件の最適化を図ることで粉体ハスクレイを粒状に加工。試作品による小型機での試験を繰り返し、最適な形を模索していきました。

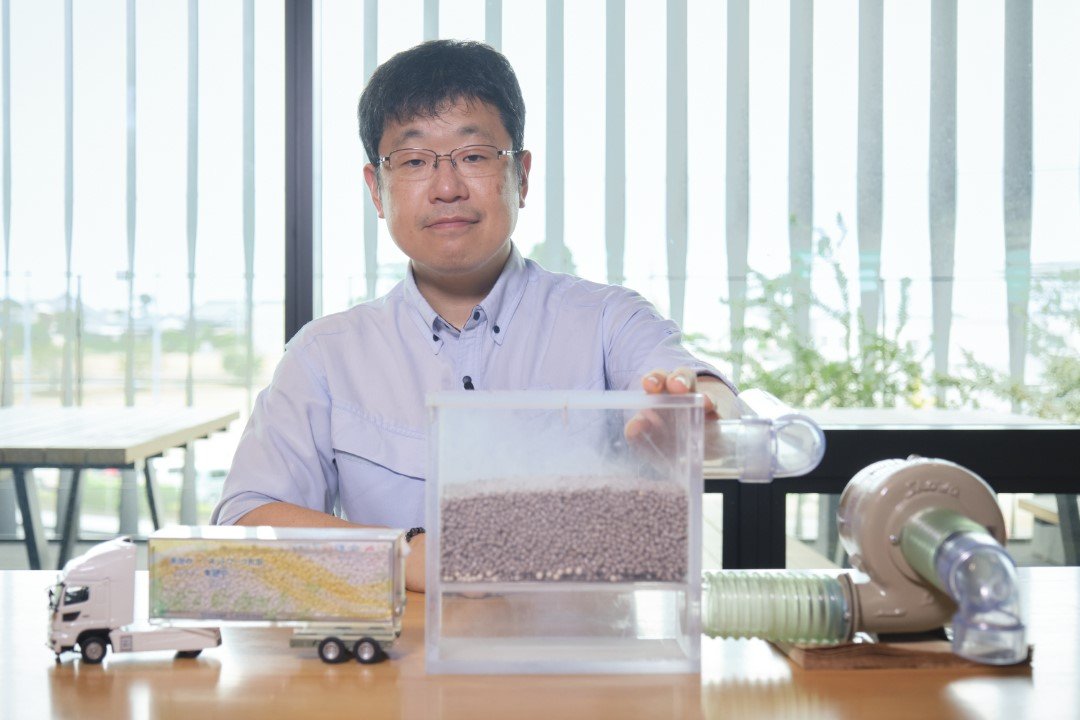

「形状が及ぼす影響としては、通風した時の圧力損失が大きくなるとエネルギーロスにつながるので、これをいかに小さく抑えるか、これがシステム側の課題でした。そのため、そのロスを最小限に抑えるべく、最適化した粒子径をシミュレーションで検討して材料側に伝え、一緒に材料開発を行っていきました」そう語ってくれたのは、システム開発のメンバーである鎌田美志さん(写真6)です。

写真6 最適な形状検討のためのシミュレーションシステムの開発を担当した鎌田美志さん

写真6 最適な形状検討のためのシミュレーションシステムの開発を担当した鎌田美志さん

これを受けて、産総研側で実際にさまざまな形状の粒状化を試し、その結果、低コスト化し、かつ高蓄熱密度が実現できる改良型ハスクレイは、蓄熱効率90%以上という高い数値を保ったまま、体積当たりの蓄熱密度を従来の潜熱蓄熱材の2倍以上にすることに成功しました。

「水分の吸着速度などを見ながら造粒したものをひとつひとつテストしていきました。その造粒にも、長いものや球状のものなど、さまざまな形状があるのですが、なるべくコストを掛けずに造粒できるであるとか、圧力損失が大きくならないような形状にするといった工夫が必要になることもあって、大変苦労しました」(産総研・鈴木さん)

ハスクレイの大量生産に向けて

蓄熱材としてのハスクレイには、大量生産技術の確立という課題もありました。開発当初のハスクレイは、実験室内の1回の実験では、10リットルほどの溶液を使い1キログラム程度を合成するのが精一杯でした。研究室レベルでの合成は可能でも、工業レベルの大量生産となると、原料の品質や製造装置の規模などが異なるため、安定した品質のハスクレイを大量に生産するための技術が必要になります。

「大量生産では実験室レベルでの製造と違い、ビーカーの中でなら簡単にできる混合や撹拌が難しく、ケイ酸水溶液とアルミニウム水溶液が均一に混合できなかったり、撹拌途中で固まってしまったりなど、製造規模が大きくなるだけで、様々な問題が持ち上がりました」(産総研・鈴木さん)

この課題を解決するために必要不可欠だったのが、同じくこのプロジェクトに参画していた石原産業株式会社(以下 石原産業)の工業レベルの大量生産技術です。

石原産業では、石原産業四日市工場にて、大規模な合成実験を行うことができる体制を構築。半年以上に渡って、混合の割合や配合順などを一つ一つ確かめながら合成実験を繰り返し、大量生産に適した製造工程の確立など、多くの課題を克服し、ハスクレイをベースに、更なる高蓄熱密度化と低コスト化を実現する改良型ハスクレイの量産製造技術を開発しました。またこの過程で、実験室で使っていた試薬レベルの製造工程から、実際の製造業で使われる工業レベルの製造工程へ切り替えが行われました。

石原産業四日市工場で行われた「定置型設備の実証実験」

さらに、石原産業四日市工場では、「定置型設備の実証実験」が行われました。これは、石原産業四日市工場から排出される廃熱を、同工場で行われている乾燥工程で再利用するという実証実験です。

ここで、ハスクレイを利用した蓄熱システムの概要を簡単に説明しておきましょう。ハスクレイ蓄熱システムのデモ機を元に解説してくれたのは、本事業でシステム開発を担当した川上理亮さん(写真7)です。

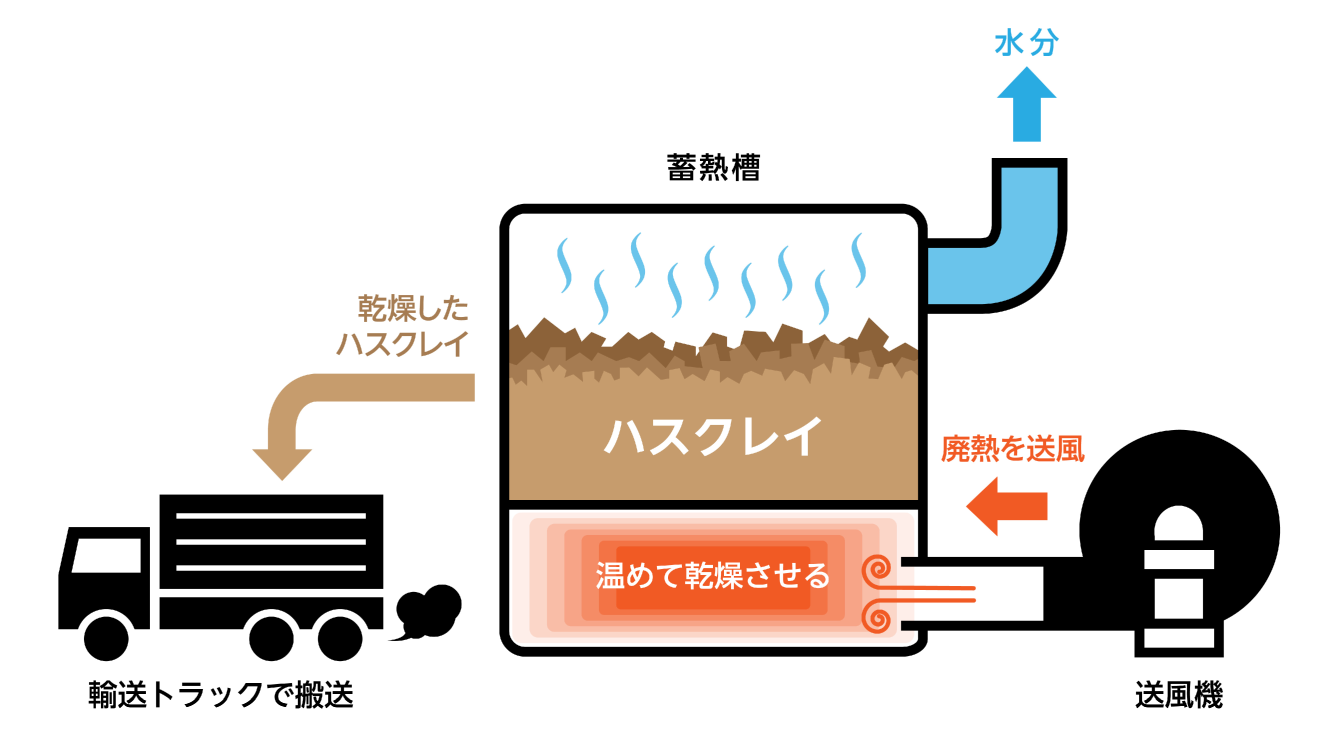

「まず、蓄熱槽と呼ばれるタンクにハスクレイを充填し、そのタンクに送風機を使って工場などから出た廃熱を送ります。蓄熱槽内のハスクレイは廃熱によって温められ、水分が蒸発して乾燥します。乾燥したハスクレイを蓄熱槽ごと輸送。移送先ではこの蓄熱槽を放熱するために利用します。乾燥したハスクレイが入った蓄熱槽に湿った空気を送り込むと、水分を吸着したハスクレイが発熱し、熱源として利用できるという仕組みになっています(図3)」(川上さん)

写真7 ハスクレイを使った蓄熱システムの概要を解説してくれた川上理亮さん

写真7 ハスクレイを使った蓄熱システムの概要を解説してくれた川上理亮さん

図3 ハスクレイ蓄熱システム解説図

図3 ハスクレイ蓄熱システム解説図

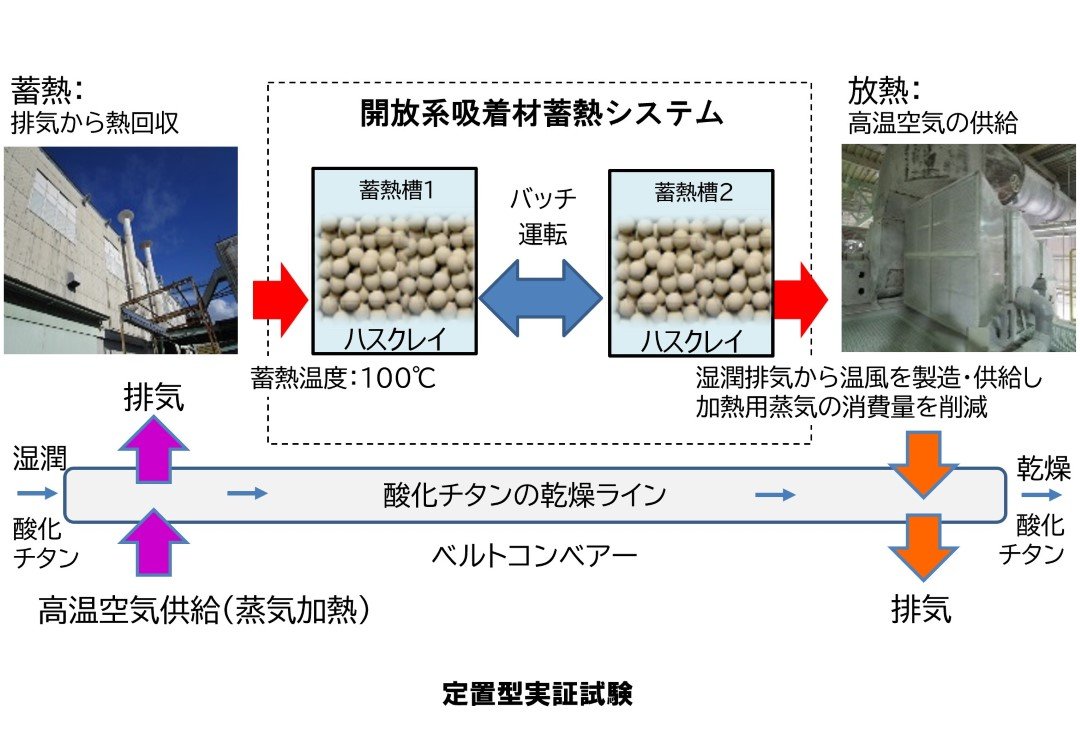

定置型での実証設備では、設置した蓄熱槽の役割を蓄熱・放熱に逐次切り替えて運用。工場内にハスクレイの充填された蓄熱層を設置し、工場から出る廃熱を回収する際には蓄熱用として、熱を放出する際には放熱用として稼働させるバッチ運転での実証実験が行われました。(図4)

図4 バッチ運転での定置型実証(資料提供:高砂熱学工業株式会社)

図4 バッチ運転での定置型実証(資料提供:高砂熱学工業株式会社)

この定置型実証実験では、実証設備で得られた実測値と、計算モデルを比較検証することで、モデルの妥当性を確認し、最も廃熱利用の効率が良いシステムの構成や設計方法、運転方法を導き出し、定置型システム評価手法が開発されました。

そして、この実証実験で得られたハスクレイの粒状化による改良という成果は、プロジェクトのもう一つの課題、「システム開発」の目標達成においても大いに貢献することになりました。

システムの低コスト化と安全基準の適合

システム開発における研究開発課題の一つは「導入コストの抑制」です。蓄熱槽や熱交換器、配管、制御システムなど、蓄熱装置の製造コストに加え、量産するハスクレイ自体のコスト、さらには乾燥したハスクレイを利用先に運搬する際の運送コストなど、より安価なシステムを開発することで導入の障壁を下げ、システムの普及を促進する狙いがありました。

この課題の解決に貢献したのが、材料の改造工程で得られたハスクレイの粒状化でした。ハスクレイの改良によって、ハスクレイ自体のコストを抑えられるようになったのはもちろんのこと、蓄熱密度が向上したことにより、同量のハスクレイの運搬でも一度に運べる熱量が増え、輸送コストを抑えることができるようになりました。また、同じ熱量の蓄熱に必要なハスクレイの量も少なくて済むため装置自体を小型化することもできるようになり、システムそのものの製造コストを下げることもできました。

さらに、システム開発におけるもう一つの課題として、「システムの安全基準への適合」というテーマがありました。

ハスクレイを用いた蓄熱システムは、使用用途によっては大規模な装置となる場合があり、特に可燃性の物質を使用する工場では、より一層の安全対策が必要になります。この課題を解決するために行われたのが、本プロジェクトに参加した日野自動車株式会社(以下、日野自動車)の羽村工場で行われた「オフライン熱輸送型の実証実験」です。

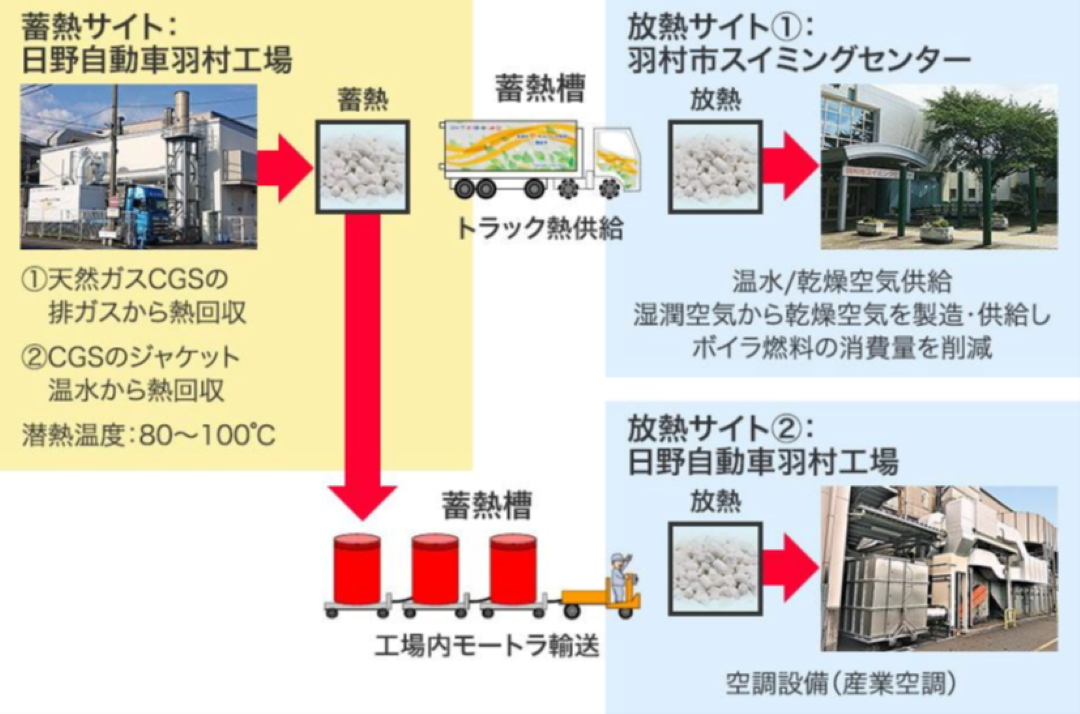

日野自動車羽村工場の「オフライン熱輸送型の実証実験」

この実証実験は、日野自動車と共同で、自動車業界という厳しい安全基準を満たすシステム設計と運用方法の確立を目指しながら、廃熱発生場所から離れた場所へオフラインで熱輸送して利用するというビジネスモデルの確立がテーマでした。

日野自動車・羽村工場周辺の天然ガスCGS(コージェネレーションシステム|都市ガスなどを使って発電を行い、その際に発生する廃熱を再利用するシステム)設備で排ガスやジャケット温水(発電機内や配管内などの温度を冷やすために使われた廃温水)などから蓄熱を行い、蓄熱したハスクレイを積んだトラックを使ってオフライン輸送し、約2km離れた場所にある羽村市スイミングセンターで活用したり、工場内トレーラーを使って羽村工場内の産業空調設備(塗装工程のリサイクル空調)で利用したりするという取り組みでした。(図5)

図5 オフライン熱輸送型の実証実験(資料提供:高砂熱学工業株式会社)

図5 オフライン熱輸送型の実証実験(資料提供:高砂熱学工業株式会社)

安全基準のクリアという側面においては、高効率なシステム性能を発揮させたうえで、不燃性材料の採用や過熱防止機能の搭載、漏洩検知機能の導入、かつ簡便な操作・安全運用手順の策定など、システムの構築や運用において様々な検討材料がありました。一方、材料であるハスクレイについても、耐久性評価や材料組成の最適化が行われ、耐摩耗性と耐久性を向上させることができました。

また、システムの安全性能の向上と同時に、吸着材蓄熱槽計算モデルなどで構成される「熱エネルギーマネジメントシステム(導入シミュレーションモデル)」を開発。オフライン熱輸送システムの評価手法を確立していきました。

プロジェクトから得られた3つの成果

こうして、約4年に渡るこのNEDOプロジェクトを通し、3つの成果を達成することができました。

1つは省エネ効果の達成とCO2排出量削減です。開発されたシミュレーションツールの活用により実証実験を繰り返し、50%以上の省エネ効果を達成。導入以前の以前の設備と比べ、CO2の排出量も57%削減することに成功。

2つ目は導入コストの圧縮です。日野自動車羽村工場での「オフライン熱輸送型の実証実験」では、単純投資回収年数 7.6年を得られるまでのシステムを作り上げることに成功しました。

そして3つ目に、システムの実施設計・製作手法の確立という目標に対しても、改良型ハスクレイの大量生産技術の獲得、「定置型テスト運用」と「オフライン熱輸送」の2つの実証実験で実績を残すことができました。

FOR THE FUTURE 開発のいま、そして未来

カーボンニュートラル社会の実現に向けさらなる進化を目指す

本プロジェクトで開発されたハスクレイを使った蓄熱システムは、2018年度NEDO戦略的省エネルギー技術革新プログラム優良事業者賞、2020年度NEDO省エネルギー技術開発賞 優良事業者賞、コージェネ大賞2021産業用部門優秀賞を受賞するなど高い評価を受け、現在、吸着材蓄熱システム「メガストック」として市場に展開され、すでに実用化が始まっています。

高砂熱学で本事業の販売を担当する大山孝政さん(写真8)は、同社が吸着材蓄熱システム「メガストック」を販売する意義を、次のように語ってくれました。

「2050年のカーボンニュートラル社会実現に向けては、単なる省エネだけではなくて、廃熱利用というのが非常に重要になってくると思います。今まで、廃熱があっても使い道がないというお客様と、熱は使いたいけれども、近くに利用できる熱がないお客様を、このシステムを導入することで繋げることができるかなと思っております」(大山さん)

写真8 人と人をつなぐことで地域に貢献したいという強い思いを持つ大山孝政さん

写真8 人と人をつなぐことで地域に貢献したいという強い思いを持つ大山孝政さん

また、ハスクレイ蓄熱システムの営業推進を担当した元田治さん(写真9)も、このシステムを手掛けることの意義を次のように語ってくれました。

「熱をどうやって使っていくかというのは、これからの社会にとって非常に重要な課題です。熱をつなぐというこの事業を通して地域をつないでいき、地域課題の解決にも繋がるものと思っています」(元田さん 写真)

写真9 廃熱利用への理解をもっと広めていきたいと語る元田治さん

写真9 廃熱利用への理解をもっと広めていきたいと語る元田治さん

高砂熱学と産総研では、今後、さらに材料としてのハスクレイの嵩密度向上に取り組むことで、装置の小型化などに貢献し、さらなるコストダウンを目指していく方針です。

将来的には、ハスクレイを用いた地域内エネルギー循環システムの構築を目指しており、地域活性化にも貢献したいと考えています。ハスクレイ蓄熱システムは、カーボンニュートラルの実現に向けて、さらなる普及活動が期待されています。

FACE 開発者の横顔

熱エネルギーへの理解をもっと世の中に広めていきたい

今回のプロジェクトのリーダーを担当した谷野正幸さん。谷野さんが特に印象に残っているのは、産総研側との歩調合わせに苦心したことだと話してくれました。

「今回のプロジェクトでは、材料側の開発を産総研で、システム側の開発を高砂熱学で行い、手分けして進めていったのですが、まずお互いに使っている用語が違うんです。同じもののことを言っているのに、はじめのうちはなかなか意思疎通がうまくいかなかったりといったことがありました。あとお互いのスピード感がちょっと違うという点にも気をもみました。システム側の開発は割と性急で、とにかく一度答えを出して、不都合な点はあとから修正をかけるという動き方をしていたのに対して、材料側の開発は、じっくり腰を据えてテストを重ねて、着実にしっかり性能を上げていくという感じで、お互いの足並みを揃えるのもなかなか大変でしたね」

そうした苦労の甲斐もあり、プロジェクトは順調に進み、石原産業四日市工場で行われた「定置型設備での実証実験」、日野自動車羽村工場で行われた「オフライン熱輸送型の実証」では着実に成果を上げていきました。

「夜中に、たまたまオフライン熱輸送のトラックが走っているのを見かけたんです。もちろん、実証実験をやっているのは理解していたんですけど、そのトラックを見た瞬間、“あ、本当にこういう光景がいずれ当たり前になるんだな”と思えました。あれは嬉しかったですね」

そんな谷野さんは、今の仕事についてこう話してくれました。

「エネルギー事業でも、電気や化石燃料はわかりやすいんです。身近なものですし、目に見えたりしますし。でも、熱エネルギーを理解してもらうのはなかなか難しい。認識はしているけど、目には見えないし、放っておくとなくなってしまいますし、反応速度も遅い。廃熱となると余計にそうなんです。でもこれをなんとか広くPRしていきたい、もっと世の中の人に広めていきたいというのが、今の仕事のやりがいですね」

高砂熱学工業株式会社

高砂熱学工業株式会社

研究開発本部/技術研究所/熱・エネルギー研究開発室/熱工学技術開発プロジェクトリーダー

谷野 正幸 さん

まずは人を喜ばせること、自分が楽しむのはその後

ゼオライトを使い、太陽熱から氷を作る吸着式冷凍機に魅せられて研究の道に進む決意をしたという鈴木さん。吸着現象の仕組みを利用して、世の中の身近なものに役立てることができるのが今の仕事の一番の醍醐味だと言います。

「サイエンスな部分の面白さというのももちろんあるのですが、やはり世の中に役立つものをという思いがあります。とはいえ、サイエンス的な部分の研究が進んでいかないと、なかなか世の中で使われるものにもなっていかないので、その両方を組み合わせて進歩させていけるところが今の仕事の面白いところかなと思っています」

鈴木さんの座右の銘は“先憂後楽”。まずは人を喜ばせることを第一に考え、自分が楽しむのはその後。常に利用者の便益を優先させたいと考えています。

「研究室の中でだけ世界最高のものを作ったとしても、それを実用化するとなるとコスト的には合わない。それをどうやってコストを下げたり一般利用できるものにしていくか、というような研究は、やはり産学連携によってもたらされる視点や課題解決によってクリアしていくというようなところがあります。産業界ともうまく連携を取りながら、実用化に向けての研究をして、また新しいシーズが出てきたときには、もう1回最高峰のものを目指して研究して、というふうに、 両方を行ったり来たりすることができると、うまく進んでいくのかなという感じはありますね」

国立研究開発法人産業技術総合研究所

国立研究開発法人産業技術総合研究所

地質調査総合センター 地圏資源環境研究部門 副研究部門長

鈴木 正哉 さん

組織の垣根を越えて意見を言いあえる一体感のあるチームでした

今回のプロジェクトでは、システム側研究開発の取りまとめ役を担当した川上理亮さん。研究開発という仕事の一番の面白さは、やってみるまで結果が分からないことだと言います。

「仮説を立て、計画して、考えた通りになると確信していても、大抵、予想外のことが起こります。その中でなぜそれが起こったのか、その原因が解明できたときが最も面白く、やりがいを感じる瞬間です。それだけに、自分が携わることになった様々な機会を大切に、出来るだけ真摯に受け止めて取り組むように心がけています。もう二度とできない経験かもしれないですから。一期一会に近い感覚ですね」

高砂熱学と産総研だけでなく、多くの機関が参画した今回のNEDOプロジェクトチーム。システム側研究開発の取りまとめ役として従事した川上さんの目にはどう映っていたのでしょう。

「建築・機械・化学・電力等の様々の分野から産学累計6機関が参画され、メンバーは新しい技術や事業へひたむきにポジティブに取り組む方が多かった印象があります。組織の垣根を越えて率直に意見を言い、助け合い、所属組織への説明を、腹を割ってみんなで一緒に考えることができるような、一体感のあるチームだったと思います。期間中は本当に沢山のことがあり、印象深いエピソードをどれかひとつを選べと言われても難しいのですが、チームワークがよくて、みんなで協力して色々な課題を超えていった印象があります。産総研の方から、こんなに真面目に密な打合せ・議論を重ねる研究開発プロジェクトは無いと言われたこともありました(笑)。また、集まれば必ず呑みに行ってもいました。またこのメンバーで何か新しいことをしたいと思えるチームでした」

高砂熱学工業株式会社

高砂熱学工業株式会社

研究開発本部/技術研究所/熱・エネルギー研究開発室/室長

川上 理亮 さん

技術者は野武士のごとく1人1人が強くあるべし

自身の性格を、「マイペースで、ある意味で適度にいい加減」と評する鎌田美志さん。今回のプロジェクトでは、システム開発チームのメンバーとして従事しました。

「当然、細かく精密に突き詰めていく必要がある部分もありますが、それにはすごく時間がかかります。まずは全体像をある程度ザクックリと把握して、そこからどこを深掘りしていけばいいかという当りを付けるという意味で、自分のマイペースな部分というのも必要なのかなと思っています(笑)。ちょっと余裕を持った目線を持つということですかね」

そんな鎌田さんが今回のプロジェクトで頭を悩ませたのはシミュレーションツールで得られた数値と実際の試験で得られる結果の乖離でした。

「今回のプロジェクトのためにシミュレーションツールを作成したのですが、ソフトウェア上ではこういう結果になるはずなのに、実際にテストしてみるとそうはならない。実際の試験の結果に合わせて改良を重ねていくことでシミュレーションツールの精度を上げていき、最終的にはどんな状況でも正確なシミュレーションが行えるようなツールに仕上げていきました。それこそ、実証実験の現場にパソコンを持ち込んで、その場でデータを修正するというようなことまでやりましたね」

好きな言葉は恩師より受けた──技術者は野武士たれ──。野武士は1人で一騎当千。技術者は野武士のごとく1人1人が強くあるべしという意味合いで、鎌田さんもそうした心構えを持って仕事にあたっています。

高砂熱学工業株式会社

高砂熱学工業株式会社

研究開発本部/技術研究所/熱・エネルギー研究開発室/主席研究員

鎌田 美志さん

「我々の手が地域全体でエネルギーの輪をつないでいる」と思える仕事

学生時代から地域貢献に興味があったという大山孝政さん。大山さんの在籍するカーボンニュートラル事業開発部は、ハスクレイ蓄熱システムの事業開発を担当しています。

「この事業は、元々は繋がりのなかったお客さま同士を、エネルギーを通じて繋げることができると思うんです。それによって、地域全体でエネルギーを削減しているというのをお互いに実感できる。その輪をつなげているのが我々の手だと思えるのが今の仕事の醍醐味ですね」

そんな大山さんの夢は、このシステムを日本全国に広げていくことだと言います。

「私も、もともとは開発職だったのですが、現在の事業を展開する部署に異動してから、直接お客様の声を聞くことができるようになったんです。それまで机の上や実験施設であれこれものごとを考えていたことと、実際に利用してもらうお客様の声との間にはやはりギャップがあって、それを埋めていくことができたと感じられたのがこのプロジェクトで一番うれしかったことですね。今はまだ狭い範囲だけで行っている事業ですが、これをもっともっと広げていって、このシステムが導入された地域の人たちを繋いで、日本全国の工業団地で熱を融通し合うような社会になるといいなと思っています」

高砂熱学工業株式会社

高砂熱学工業株式会社

研究開発本部/カーボンニュートラル事業開発部/

CN事業推進室/課長代理

大山 孝政 さん

実現できるのならすごいことだなと素直に思えたプロジェクト

今回のプロジェクトでは、ビジネスモデル検討やマーケティングといった出口戦略を担った元田治さん。今回開発したシステムならではの販売の苦労も多かったと言います。

「このプロジェクトを最初に聞いたときには、そんな技術があるのかと、そんなことができるのならすごいことだなと素直に思いました。ただ、私自身でさえ、このプロジェクトに携わるまで、世の中でこんなに廃熱が捨てられているんだということも知らなかったんです。それはお客様のところに伺っても一緒で、自分たちがいかに熱エネルギーを捨ててしまっているかということを理解されていない方も多くいらっしゃるわけです。まずはそこからの説明になるんですね。熱エネルギー自体はそれほど高価なものじゃないんです。ですから、お客様が捨ててしまっている廃熱を他所で使うことができますとだけ説得しても、そこまで前のめりにはなっていただけない。コスト削減と合わせて、CO2の削減効果など、システムを導入することで得られるメリットをすべて込みでご理解いただけないと、なかなか話が進まないという難しさはありますね」

開発プロジェクトの中では、オフライン熱輸送型の実証実験の受け入れ先の選定にも奔走されました。

「オフライン熱輸送型の実証実験では、締め切りのギリギリまで日野自動車の工場からの廃熱をリモートで利用する受け入れ先が見つからなくて、最後の最後にようやく羽村市スイミングセンターの温水プールで、という話がまとまって、かなりヒヤヒヤした思い出があります(笑)」

この実証実験で元田さんが熱意を持って繋いだ日野自動車羽村工場と羽村市スイミングセンターの廃熱利用の取り組みは、実験過程が終了し6年が経過した2024年まで続きました。

高砂熱学工業株式会社

高砂熱学工業株式会社

研究開発本部/カーボンニュートラル事業開発部/

CN営業推進室/担当課長

元田 治 さん

なるほど基礎知識

さまざまな蓄熱の特長

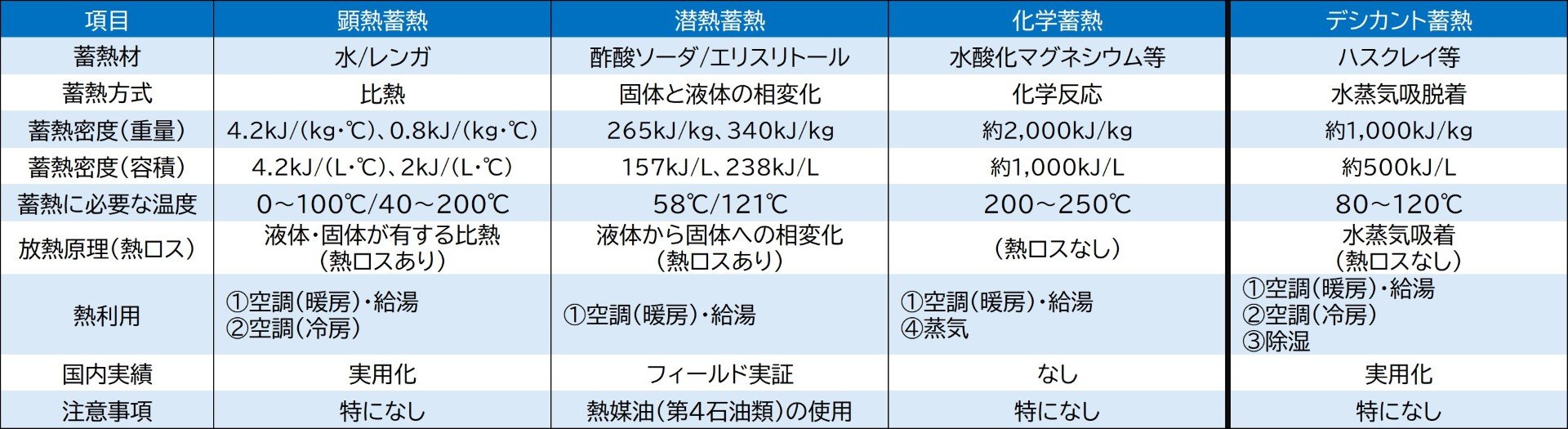

物質に熱を蓄える技術である蓄熱技術には、従来、大きく分けて3種類ありました。ハスクレイを利用した蓄熱は、ここに加わる4番目の新たな蓄熱技術であるデシカント蓄熱です。

顕熱蓄熱

顕熱蓄熱は、物質の比熱を利用して熱を蓄える技術です。水やレンガは代表的な顕熱蓄熱剤の例であり、これらの物質は温度を変化させるために多くの熱エネルギーを必要とします。この特性を利用して、湯たんぽや建物の内部温度を保つために使用されます。顕熱蓄熱は、物質の温度変化を直接利用するため、安定した温度域で効果を発揮します。

顕熱蓄熱のシステムは、温度差を利用して熱を蓄えるため、非常にシンプルです。特別な機械や複雑なプロセスを必要とせず、自然な温度変化を利用することで効率的に熱を蓄えます。このため、設置や運用が容易であり、コストも抑えられるという利点があります。特に家庭や小規模施設での利用に適しています。

顕熱蓄熱は、どの温度でも安定した性能を発揮することができますが、蓄熱密度が低いという課題があります。つまり、同じ質量の中に蓄えられる熱量が少ないため、より多くの材料が必要となります。このため、大規模な熱エネルギーの貯蔵には不向きですが、安定した温度管理が求められる用途には適しています。

潜熱蓄熱

潜熱蓄熱は、相変化(物質の状態が気体、液体、固体の間を変化する過程のこと)を利用して熱を蓄える技術です。代表的な潜熱蓄熱材の例として、パラフィンや無機水和塩が挙げられます。これらの材料は、固体から液体へと変化する際に熱を吸収し、液体から固体へ戻る際に熱を放出します。このプロセスにより、効率的に熱を蓄えることが可能です。

潜熱蓄熱は、顕熱蓄熱に比べて非常に高い蓄熱密度を持っています。これは、相変化に伴う潜熱が比熱よりも大きいためです。この特性により、少量の材料で大量の熱を蓄えることができ、特定の温度域での保温に非常に適しています。

潜熱蓄熱は、相変化中に一定の温度を保つ特性があります。このため、温度変動を抑制する効果があり、特に温度管理が重要な用途において有効です。例えば、建物の室温を安定させるために利用されることが多く、快適な環境を維持するのに役立ちます。

化学蓄熱材

化学蓄熱は、化学反応を利用して熱を蓄える革新的な技術です。特に水酸化マグネシウム系の蓄熱材は、反応の可逆性を活かし、長期間にわたって安定した熱貯蔵を可能にします。この特性により、産業廃熱の有効利用やエネルギー効率の向上に寄与しています。

化学蓄熱の大きな利点は、長期間にわたる熱貯蔵能力です。化学反応を利用することで、エネルギーの放散を防ぎ、常温での安定した熱輸送が可能となります。この特性は、遠距離の熱輸送や季節をまたいだエネルギーの保存において特に有用です。

化学蓄熱は、顕熱や潜熱蓄熱に比べて非常に高い蓄熱密度を誇ります。これは、化学反応を利用することで、より多くのエネルギーを小さな体積に蓄えることができるためです。この特性は、限られたスペースでのエネルギー貯蔵や、効率的なエネルギー利用を可能にします。

デシカント蓄熱

デシカント蓄熱は吸着材が持つ水分の吸脱着反応を利用して熱を蓄える新しいメカニズムをもった技術です。

材料として用いられるハスクレイは、従来の潜熱蓄熱材などと比較して容量あたり2~3倍の蓄熱が可能で、軽量であるため輸送が容易です。また、保管時の温度調節が不要で、長期間の保管に適しているという特長があります。

ハスクレイ(資料提供:国立研究開発法人産業技術総合研究所)

ハスクレイ(資料提供:国立研究開発法人産業技術総合研究所)

NEDOの役割

戦略的省エネルギー技術革新プログラム

2012~2024年度

フロンティア部 (当時 省エネルギー部)

NEDOは、経済成長と両立する持続可能な省エネルギーの実現を目指し、省エネルギー技術革新に向けた取り組みを戦略的に推進しています。本事業では、日本における省エネルギー型経済社会の構築や産業技術力の強化に寄与することを目的とし、事業化までシームレスに技術開発を支援しました。また、開発成果を広く発信すべく、NEDOとの共同リリース発表や展示会への出展などを積極的に実施しました。

尚、「戦略的省エネルギー技術革新プログラム」の後継事業として、2040年に高い省エネ効果が見込まれる技術開発を支援する「脱炭素社会実現に向けた省エネルギー技術の研究開発・社会実装促進プログラム」を実施中です。引き続き、技術開発や市場への普及を促進するマネジメントとして、外部有識者による技術推進委員会や専門家派遣による技術課題の解決、成果の積極的発信による技術マッチングやビジネスマッチングなどを行っていきます。

Questionnaire

お読みいただきありがとうございました。ぜひともアンケートにお答えいただき、お読みいただいた感想をお聞かせください。いただいた感想は、今後の連載の参考とさせていただきます。